프랑스 Département Nord에 위치한 로레알 그룹의 Caudry 공장에서는 백화점 사업을 위한 고품질 스킨케어 제품, 마스카라 및 메이크업 파운데이션을 생산하고 있다. 생산 라인 중 3개 라인은 이미 Beckhoff의 XTS(eXtended Transport System)를 기반으로 하고 있다. 이 라인에는 새로운 Agile F24 제품 충전 및 캡핑 라인이 포함되어 있다. 이는 능률이 증가함에 따라 빠르게 포맷 변경을 가능하게 하며, 생산 작업의 민첩성을 높이려는 기업 전략에도 충족된다. 또한, 새로운 시스템은 이전에 분리된 5대 기계들의 기능을 합쳐 축소된 설치 공간에 결합하여 설치가 가능하다.

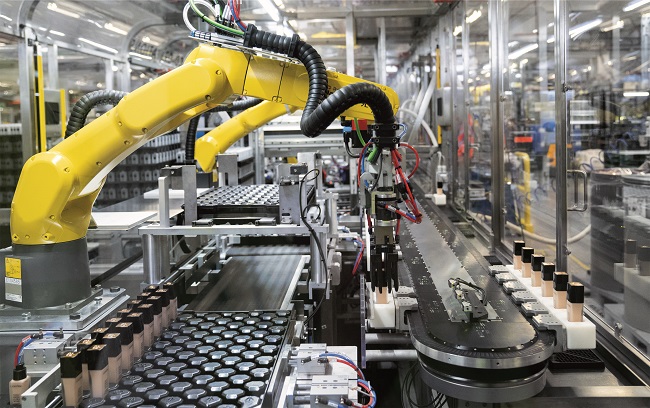

트랙 길이 22m 및 40m의 초소형 XTS는 이전 시스템 설치 공간을 약 30% 줄이고 귀중한 생산 공간을 절약한다. 사진출처: Beckhoff Automation

로레알은 세계적으로 유명한 향수 및 메이크업 브랜드일 뿐만 아니라 바디, 얼굴, 손 및 헤어 케어 제품들도 생산 및 유통하는 화장품 제조업체이다. 로레알 경영진은 성장하고 있는 명품 시장의 트랜드를 따라, 생산을 적게 하고 브랜드의 차별성을 높일 수 있는 민첩한 생산 운영 전략을 세웠다.

XTS를 통한 생산 운영 재조정

Caudry 공장의 기존 메이크업 파운데이션 생산은 컨베이어 시스템과 제품 버퍼를 통해 기존 자재 흐름으로 연결된 여러 공급 업체의 여러가지의 기계로 구성됐다. 그러나 유연성이 부족하여, 이 라인은 더 이상 증가하는 제품 변형의 대역폭과 점점 더 작아지는 로트 크기의 생산을 지원할 수 없었다.

따라서 로레알은 모든 포맷의 생산 및 신속한 전환 기능을 결합하여, 최적의 제조 비용으로 혁신적인 라인을 구현할 수 있게 재조정을 결정했다. 로레알팀은 Agile F24라고 불리는 이 새로운 라인을 위해 백화점 사업부의 프로젝트 매니저인 Franck Lefort의 지도하에 9명의 로레알 팀과 함께 기획했다. 시스템 규격은 기계 제작 업체 Secad와 협력하여 정했으며, 평가 결과 지능형 이송 시스템인 XTS를 기반으로 기존 기계를 단일 회선으로 교체하기로 결정했다.

Franck Lefort에 따르면, 새로운 구현의 가장 큰 과제는 전체 생산 프로세스 과정을 경직된 기계 사이클로부터 독립적으로 만드는 것이었다. 이전에는 기계 사이의 컨베이어와 제품 버퍼로 발생되는 문제를 해결했다. 하지만, 지금은 XTS의 주요 장점 중 하나인 무버의 개별 제어기능으로 해결이 가능했다. 무버의 개별제어 기능을 사용하면, 많은 시간이 소요되는 처리 스테이션을 단순히 이송 경로를 따라 배수로 설치함으로써 개별 처리 단계의 기간으로부터 기계 사이클을 분리할 수 있게 한다. 이는 제품 운송 흐름을 최적화하고 생산성을 향상시킨다.

프랑스 Caudry에서는 로레알 그룹이 Division Luxe를 위해 고품질의 스킨케어 제품, 마스카라, 메이크업 파운데이션을 생산하고 있다. 사진출처: Beckhoff Automation

새로운 솔루션의 핵심 XTS

새로운 시스템의 레이아웃은 트랙 길이가 22m인 XTS를 기반으로 하고 있으며, 40개의 무버가 핵심 요소를 담당하고 있다. 메이크업 파운데이션을 공병에 주입하는 작업을 위한 다양한 스테이션은 지능형 이송 시스템을 따라 배치된다. 주입 공정에는 공병 가져오기, 화장품 주입, 디스펜서 펌프 추가, 뚜껑 및 라벨 추가, 완제품의 공급 등 총 6가지 작업 단계로 진행된다. 병을 가져오는 과정에서는 핸들링 로봇이 사용되는데, 이 로봇은 트레이에서 2~3개의 빈 병을 가져와 무버에 고정되어 있는 운반용기에 병을 놓는다. 다음 스테이션에서는 로봇이나 핸들링 시스템을 통해 공병을 채우고 디스펜서 펌프 또는 드로퍼(제품에 따라 다름)를 삽입한 후 나사를 끼우고 뚜껑을 씌워 덮는다. 그 다음 단계는 색상과 로트 번호 및 유효기간 등이 적힌 레이저 코드를 병에 인쇄하여 라벨을 부착한다. 마지막으로, XTS 트랙 끝에서는 제품이 채워진 병은 트레이에 올려진 다음 포장 상자에 넣어진다.

로레알 Division Luxe의 프로젝트 매니저인 Franck Lefort는 Beckhoff에서 제공하는 편리한 멀티터치 제어판 중 하나를 통해 중앙 제어 시스템에 쉽게 접근할 수 있음을 보여준다. 사진출처: Beckhoff Automation

최첨단 시스템을 통한 설치 공간 감소 및 유연성 향상

XTS의 주요 장점은 무버를 개별적으로 제어하는 것이며, 각각의 병은 각 무버에 의해 처리스테이션을 거쳐 운반된다. 필요한 처리 시간에 따라, 무버는 다음 프로세스 단계의 방향으로 준비가 되면 병의 이동을 멈추거나 가속할 수 있다. 따라서 별도의 기계에서 서로 다른 시간대의 처리 단계를 실행해야 하는 필요성 및 디바이스들 사이에 복잡한 인터페이스와 제품 생산량을 제공할 필요가 없어진다. XTS는 이전 5대의 기계들을 하나의 시스템으로 통합시켰다. 이러한 통합과 XTS의 콤팩트한 디자인으로 인해 시스템 설치 공간을 30% 줄일 수 있었다. 또한, 시스템의 출력이 증가함에 따라 단위 면적당 생산성이 크게 향상될 수 있다. 이러한 방식으로 로레알은 생산하는 면적을 확장하지 않고도 향후 증가되는 고급 화장품의 수요를 충족시킬 수 있다. 그 결과, 투자 보안은 유연성 향상과 같은 XTS의 또 다른 주요 이점으로 보호된다.

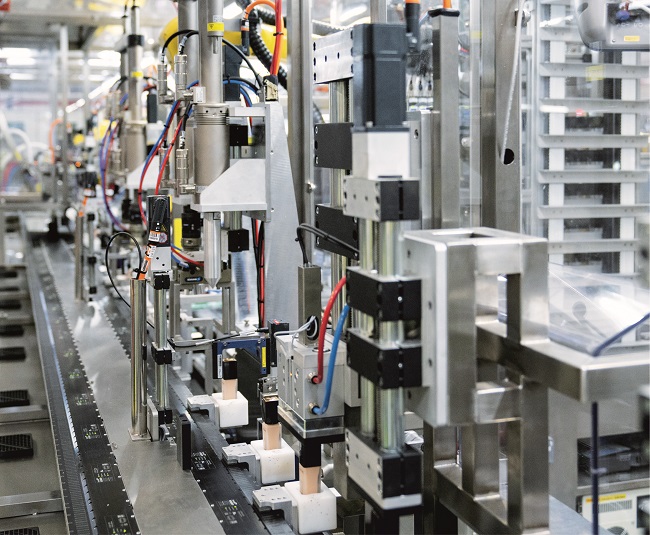

Agile F24 라인은 총 39대의 Beckhoff AM8000 시리즈 서보모터를 사용하고 있고 병을 닫는 스테이션에 있다. 사진출처: Beckhoff Automation

TwinCAT을 사용한 소프트웨어 기반 제어를 통해 XTS는 해당 매개변수 세트를 이용하여 다양한 제품 변형을 전환할 수 있다. 이 기능을 사용하면 여러 기계를 사용할 필요 없이, 한 라인에서 다른 포맷을 처리할 수 있게 해준다. 최소 로트 크기의 생산과 관련하여 또 다른 이점이 있다. 유연성 측면에서, XTS는 몇 초 안에 다른 색상으로 전환할 수 있는 새로운 솔루션의 핵심이다. Caudry 사이트의 공장 관리자 Jean Yves Vey는 이는 로트 크기를 줄이고 변화하는 고객 요구 사항을 모두 충족할 수 있음을 의미한다고 설명했다. 포맷 전환에 필요한 시간이 절반으로 줄어들고 시스템의 가용성은 높아졌다. 동일한 라인은 이제 수백에서 수백만 개에 이르는 로트 사이즈와 300개의 운송 컨테이너 대신 40개만 가지고 있는 7개의 다른 포맷 타입을 생산할 수 있다. Jean-Yves Vey는 품질 보증과 관련하여 TwinCAT이 제어하는 XTS의 다른 장점도 언급했다. XTS 시스템의 중앙집중식 제어 원리는 특히, 운영 및 품질 관리 작업을 훨씬 쉽게 만든다. 여기에는 샘플 제거, 필요한 경우 라인 비우기 및 중량 선별 등이 포함된다. 이 모든 작업은 RFID 지원을 포함하여 완전히 자동화 되어있다.

새로운 Agile F24 라인은 기존에 분리된 5대의 기계의 기능을 결합하여 자재의 흐름을 최적화하고 출력을 높인다. 사진출처: Beckhoff Automation

범용 자동화 솔루션으로서의 PC 기반 제어

XTS 외에도 TwinCAT에서는 추가적인 자동화 작업이 구현되어 전체 시스템을 통일하고 중앙 집중화된 제어 플랫폼으로 구축할 수 있다. 이러한 추가 작업은 PLC 소프트웨어 및 모션 제어, 클라우드 연결 및 기타 기계 기능 (예: TwinCAT 기반의 로보틱스 및 HMI)을 사용한 시퀸스 제어로 가능하다. 다양한 센서와 액츄에이터에 가까이 위치할 수 있는 EtherCAT P 제품은 단 하나의 케이블을 통해 통신과 전력을 전송하여 배선을 상당히 단순화시켜준다.

Beckhoff는 시스템 설치를 위해 AM8000 시리즈의 39개의 서보 모터를 공급한다. 그리고 이는 EL7211와 EtherCAT 서보 모터 터미널 또는 AX5000 서보 드라이브와 함께 다양한 처리 디바이스에서 드라이브 축 역할을 한다. 또한 OCT(One Cable Technology)는 단일 표준 모터 케이블을 통해 전력 및 피드백 신호를 전송하여 케이블 수량을 크게 줄인다.

충전 과정 이전에 핸들링 로봇은 빈 용기를 가져와 개별 제품에 해당하는 퍽(운반용기)에 넣고 XTS 무버에 고정한다. 사진출처: Beckhoff Automation

미래의 잠재력과의 협력

고객은 XTS 및 PC 기반 제어를 통해 고품질 요구 사항과 새로운 소비자들의 기대를 충족시킬 수 있는 화장품 제조를 위한 미래 지향적이며 유연한 생산라인을 개발할 수 있게 만든다. 운영자는 모든 품질 검사 및 샘플링을 포함하여 전체 프로세스를 자체적으로 제어하고 포맷 변경을 빠르고 쉽게 실행할 수 있다. 이처럼 초반 성공 이후, 로레알 그룹은 더 많은 모듈식 라인 및 민첩한 생산 라인을 구현하기 위해 Beckhoff와 장기적인 파트너십을 통해 협력을 지속하기로 결정했다.

살펴보기

• 화장품 산업을 위한 솔루션

• 고품질의 화장품 제품을 위한 충전 및 포장 라인

고객 이점

• 동일 라인에서 7가지 포맷 타입 제작 가능하다.

• XTS 시스템은 하나의 형식에 대해 300개에서 40개로 퍽의 수를 크게 줄이는 데 기여한다.

• 소프트웨어 기반 포맷 전환은 수억 개에 이르는 로트 크기의 생산을 가능하게 하며, 이러한 방식으로 투자 보안을 강화한다.

• 30%의 설치 면적 감소로 생산 바닥 면적의 활용 효율성이 향상된다.

적용된 PC 제어

• 트랙 길이 22m 및 40m의 XTS로 유연한 제품 이송 가능

• 범용 소프트웨어 플랫폼 TwinCAT 3

• 강력한 C6670 다중코어 컨트롤 캐비닛 산업용 서버는 중앙집중식 시스템 제어에 사용

• 단일 케이블 자동화를 통해 공간 및 비용 절감: 서보모터를 위한 OCT(One Cable Technology), 박스 모듈을 위한 EtherCAT P, 패널 연결을 위한 CP-Link 4

저자: Frank Würthner, Global Business Management Packaging, Beckhoff Automation

연락처

Beckhoff Automation Co., Ltd.

www.beckhoff.com/kr

info-kr@beckhoff.com