프로세스 데이터의 활용으로, SIEMENS Amberg 공장은 생산 현장에서의 검사 공정에 의한 병목 현상을 개선할 수 있었다.

프로세스 데이터에 기반한 예측은 비용 집약적인 테스트 시설을 양적으로 구성하는 것보다 품질을 보장하는 훨씬 효율적인 방법이었다.

Amberg(암벡)의 지멘스 공장에서는 연간 1,600만개의 SIMATIC(SIEMENS AUTOMATION 제품군)을 생산하고 있다. 약 75%의 공정이 자동화돼 있는, SIEMENS의 디지털 생산 시스템을 대표하는 공장 중 하나이기도 하다. 이곳에서는 최근에 적극적인 프로세스 데이터의 활용으로 X-ray 검사장비로 이어지는 병목 현상을 개선할 수 있었고, 약 50만 유로(약 6억)의 투자 비용을 절감할 수 있었다.

엄청난 양의 데이터가 생산기술의 적용 과정에서 센서, 제어기, 카메라, 컨택터 등의 입력기기를 통해 생성된다. 그 중 거의 대부분은 PLC(Programmable Logic Controller)의 시퀀스 제어를 위해 사용되지만, 실제로는 조건 명령어를 실행하는 용도보다 더 많은 잠재력이 이 데이터들에 숨어 있다.

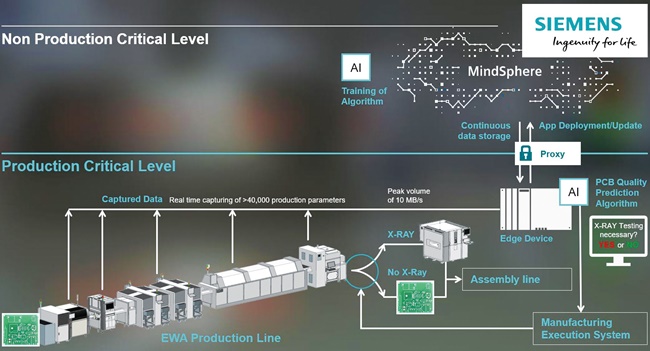

고객들은 항상 SIMATIC(Siemens Automatic) 제품에 100퍼센트의 품질을 요구한다. 따라서 SIMATIC 제품의 PCB(Printed Circuit Board)는 제조 중에 X-레이 검사기를 통해 납땜 품질 등의 요소를 확인하기 위한 절차를 거치게 된다. 그러나 X-레이 검사 프로세스는 다른 장비들의 생산 속도에 비해 긴 시간을 요구하기 때문에 전체 프로세스에 병목 현상을 만들어 낼 수 있다. Amberg 공장은 이러한 검사 장비로 인한 병목 현상을 없애고 생산성을 확보하기 위해 생산과정에서의 불량을 예측할 수 있는 알고리즘을 개발하기로 했다.

그들이 착안한 점은 납땜 공정의 OT 환경에서 매우 큰 규모의 데이터셋이 만들어지며, 이것을 분석을 위한 빅데이터로 활용하는 것이 도움이 될 것이라는 아이디어였다. 그리고 40가지의 데이터셋이 이러한 품질 예측을 위해 정의됐다.

알고리즘, 인공지능이 되다

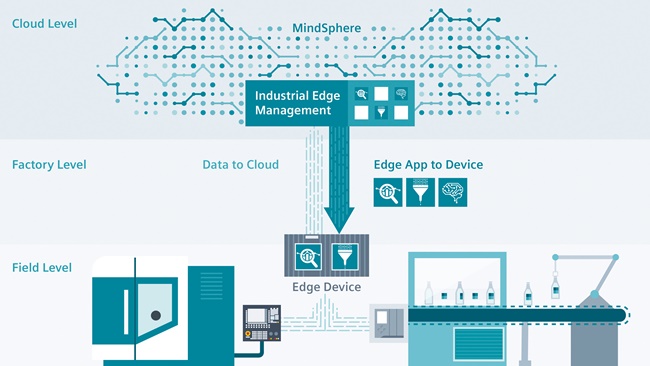

첫 번째 단계는 데이터를 수집하고 인공지능을 학습시키는 것이었다. Amberg 공장에서 데이터는 SIEMENS의 TIA 포트폴리오를 통해서 산업용 클라우드 시스템 MindSphere(마인드스피어)로 수집된다. 그 곳에서 인공지능 알고리즘은 로컬 PC보다 월등한 램과 CPU 파워를 활용해서 학습된다. 알고리즘이 학습되고 나면, 그 모델은 엣지 애플리케이션으로 옮겨지게 되고, PCB 공정에서의 데이터 수집과 전처리 그리고 공정 품질 예측에 활용되게 되는 것이다.

인공지능 알고리즘이 예측을 한다

이 프로젝트의 마지막 단계는 지멘스의 산업용 엣지 관리 시스템(SIEMENS Industrial Edge System)에 업로드 하는 것이었다. 이 단계에서 인공지능 알고리즘은 엣지 어플리케이션 형태로 로컬 엣지 디바이스에 배치돼 더 이상 마인드스피어 클라우드로 데이터를 올리지 않아도 생산 데이터의 분석이 가능 하게끔 됐다. 민감하고 중요한 생산 데이터는 생산 라인 내부에 머물게 됐으며, 품질 예측 시스템은 실시간 레벨로 동작하게 됐다. 예측 시스템 적용의 결과로 X-레이 검사가 필요한지 아닌 지에 대한 피드백을 PCB 보드에 적용해 생산관리시스템(MES; SIMATIC IT)에 전달하면, 해당 PCB 보드를 X-레이 검사기에 투입할지 말지 결정해서 병목 현상을 회피할 수 있게 된 것이다. 우리는 이러한 폐루프 분석 방식을 이용해서 실시간으로 생산 데이터를 분석하고, 인공지능을 프로세스 최적화에 적용할 수 있었다.

Amberg 공장에서는 현재 머신러닝 워크플로우에 대해 데이터 수집부터 전처리 그리고 AI 학습을 최적화하는 작업이 진행 중이다. 이러한 개선 작업들은 마인드스피어 클라우드 시스템의 학습을 기초로 한 알고리즘의 학습과 더불어 전 세계의 생산 라인에 적용될 수 있을 것이다. 이는 결국 장비의 개발 방식을 바꾸게 될 것이며, 생산 장비의 효율성 또한 새로운 프로그램의 작성 혹은 편집 없이 자동적으로 향상될 수 있게 됨을 의미한다.

OT가 IT를 만날 때

Amberg공장에서 OT와 IT를 융합하기 위한 지멘스의 도전 과제로 엣지컴퓨팅, 클라우드컴퓨팅 그리고 인공지능 같은 신기술들이 매우 많은 실제 적용 사례로 검증되고 있다.

OT와 IT이 한 팀을 이룰 때 품질과의 타협 없이도 생산 설비의 효율을 향상시킬 수 있다.

당신의 공장에는 얼마나 큰 잠재력이 잠들어 있나? 가장 큰 도전은 프로세스를 이해하고, 그 과정에서의 모든 가능한 데이터의 투명성을 확보하고, 마침내 데이터의 잠재된 가치를 알아내는 것이다. 이 사례에서 지멘스는 X-레이 검사 프로세스를 약30% 절감함으로써 공정의 개선을 시작했고, 알고리즘의 끊임없는 개선으로 테스트 공정이 더 이상 필요하지 않는 이상적인 상황을 만들어 내기 위해 지금도 노력하고 있다. 게다가 지멘스는 약 6억의 장비 투자 절감 효과를 이 프로젝트에서 우선 달성할 수 있었다.

*지멘스의 Amberg공장에서는 여러 가지 IT 신기술들을 실제 SIMATIC 제품 생산 라인에 도입해 생산 효율성을 높이는 프로젝트를 진행하는 동시에, 고객사에 적용할 수 있는 자사 솔루션을 공식 출시 전에 테스트하는 테스트 베드를 운영하고 있기도 하다.

자료

www.siemens.com/tiaportal

www.siemens.com/s7-1500

www.siemens.com/industrial-edge

www.siemens.com/tm-npu