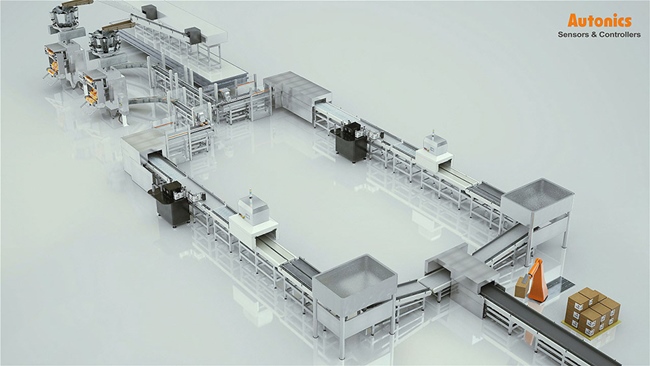

포장 산업은 상품의 상태를 보호하고 가치를 높이기 위해 적합한 재료 및 용기 등으로 포장하는 산업이다. 정밀성과 신속성을 기반으로 하는 포장 산업의 대부분은 자동화 라인으로 구축되어 있으나, 점차 복잡하고 다양한 포장 기술 및 다품종 소량 생산 등의 요구로 더욱 복잡해지고 있다.

이러한 시장 요구에 빠르게 대응하기 위하여 오토닉스는 다양한 솔루션을 갖추고 있다. 포장 산업에서 오랜 시간 축적된 노하우는 컬러마크센서, 온도조절기, 모션 디바이스 등 포장 산업을 위한 최적의 제품으로 공정 내 정확성과 유연성, 고속성을 제공하며 포장 산업의 생산성 향상에 기여하고 있다. 그렇다면, 실제 포장 공정에서 오토닉스 제품이 어디에, 어떻게 적용돼 어떠한 솔루션을 제공하는지, 실제 사례인 감자칩 포장 공정을 들어 살펴보기로 하자.

감자칩을 제조하기 위해 필요한 첫 번째 공정은 ▲감자 세척이다. 1차로 물에 담궈 세척한 감자는 표면에 남아있는 불순물을 제거하기 위해 컨베이어 벨트 위에서 또 한 번의 세척 과정을 겪는다. 컨베이어 벨트 위에 설치된 세척 분사 노즐에서는 일정한 수압으로 세척액이 분사되는데, 이 과정에서 살수의 압력을 측정하는 용도로 사용되는 것이 바로 오토닉스의 디지털 압력센서(PSAN)이다. 살수의 압력이 낮거나 높게 측정되면 살수액이 정상적으로 분사되지 않는 등의 문제가 발생한 것이기 때문에 디지털 압력센서는 일정한 압력으로 살수 작업이 진행되는지를 확인하고, 유지될 수 있도록 도와주는 역할을 한다.

감자 세척과 동시에 이루어지는 공정으로는 ▲포장지 검수가 있다. 이는 롤 상태의 포장지를 접지 혹은 봉합하기 전의 단계로, 포장지의 상태 확인이 목적이다. 해당 공정에서는 주로 포토센서를 이용하여 포장지의 찢어짐 등의 오류 유무를 검출한다. 해당 공정에서 오토닉스가 제안하는 포토센서로는 말굽형 포토센서(BUP)가 있다. 투광부와 수광부가 말굽 모양으로 연결되어 있기 때문에 이 사이로 이동하는 롤 포장지의 찢어짐 등의 오류 등을 쉽게 검출할 수 있을 뿐더러, 1ms 이하의 빠른 응답속도로 이동 물체에 대한 정확한 검출이 가능하다.

이후의 공정은 감자칩 충전 및 봉합, 컷팅의 단계이다. 이 단계는 포장지에 감자칩이 들어갈 수 있도록 도와주는 ▲감자칩 충전 과정과 ▲포장지 봉합 및 컷팅 과정이 있다.

▲감자칩 충전의 핵심 작업 중 하나는 포장지에 감자칩을 담기 위해서 포장지의 양 측면을 압착하여 벌려주는 작업이다. 이 때 압력을 통해 포장지의 양 측면을 벌려주게 되는데 이 과정에서 압력을 측정하기 위해 소형 압력센서(PSS)를 적용한다. 특히 해당 작업은 협소한 취부 공간에서 이루어지기 때문에 손가락 한 마디 만한 소형 압력센서를 사용하면 더욱 용이하게 사용할 수 있다.

▲포장지 봉합 및 컷팅을 위해서는 우선 포장지 특정 위치에 봉합 및 컷팅을 위한 마크가 제대로 인쇄되었는지를 확인해야 한다. 이 과정에서는 오토닉스의 컬러마크센서(BC)를 이용해 해당 마크를 검출하는데 컬러마크센서는 R∙G∙B 3색 투광 LED 광원과 2가지의 검출 모드, 3단계 검출 감도로 정확한 색상 판별이 가능해 검출의 높은 신뢰성을 자랑한다.

▲포장지 봉합은 열처리가 동반되는 공정이다. 정확한 온도 제어만이 제대로 된 봉합을 가능하게 하기 때문에 해당 공정에서는 온도 제어의 중요성이 매우 크다. 해당 과정에서 사용되는 오토닉스의 온도조절기(TK)는 50ms의 고속 샘플링과 ±0.3%의 정도로 온도를 빠르고 정교하게 제어할 수 있기 때문에 해당 공정에서 필수로 적용되고 있다. 더욱이 전력조정기와 SSR 등을 함께 사용함으로써 더욱 완벽한 온도제어를 실현하며 안정적인 봉합이 가능하다.

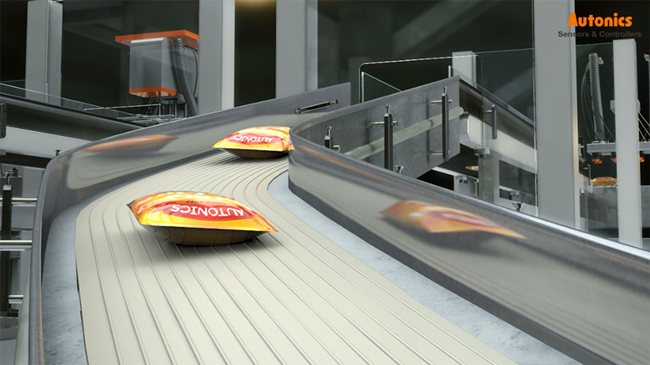

이후의 공정은 ▲감자칩 완제품의 이송 공정이다. 완제품은 컨베이어 벨트를 통해 포장 공정으로 이송하게 되는데 이송 시, 제품의 유무를 검출하는 용도로 초소형 포토센서를 사용한다. 가로 폭 7.2mm의 소형 포토센서는 컨베이어 벨트에 취부되어 완제품의 유무를 검출하게 되며, 카운터 등과 연결하여 수량을 세는데 도움을 준다.

포장 단계에서 이루어지는 공정으로는 ▲박스 라벨링 공정이다. 해당 공정에서는 오토닉스의 모터(AK)와 커플링(ERB)을 이용해 완제품이 담긴 박스에 제조년월 등의 정보와 바코드가 적힌 스티커를 접착한다. 오토닉스의 모션 디바이스는 정확한 위치 결정과 속도 제어가 가능하기 때문에 다양한 모션 어플리케이션에 적합한 솔루션을 제공한다.

감자칩 포장 공정의 마지막은 ▲출하이다. 이를 위해 물류 이동 시에 카운터 머신에 부착된 로직패널(LP)의 모니터링을 통해 단위별 생산 수량을 체크하는 등 출하에 필요한 다양한 공정을 실시할 수 있다.

이처럼 하나의 완제품이 탄생하기까지는 수 많은 공정들과 이를 실현시키기 위한 무수한 제품들이 유기적으로 연결되어야 한다. 그런 측면에서 오토닉스는 첫 공정에서부터 마지막 공정까지 적용할 수 있는 센서, 제어기기 등의 제품으로 포장산업을 비롯한 다양한 산업에서 토탈 솔루션을 제공하고 있다.

향후 포장산업은 다품종소량생산에 따른 빠른 작업 전환과 함께 고속화가 요구될 것이며, 생산성 효율 향상과 함께 품질에 대한 안정성 요구가 높아질 것이다. 이렇듯 점차 복잡해지고 정밀해지는 포장산업 트렌드에 발맞춰 오토닉스는 포장지 마크 상태나 용기 개수 확인, 실링 상태 등을 사람의 눈처럼 더욱 정확하게 판별할 수 있는 비전센서(VG)나 다양한 옵션 모듈 조합으로 사용 목적에 따라 필요 기능을 사용할 수 있는 다채널 모듈형 온도조절기(TMH), 5.6 x 5.6m 사이즈로 면 검출이 가능한 레이저 스캐너(LS) 등 지능적이고 고기능화된 제품을 통해 포장 산업 내의 다양한 니즈를 부합하기 위해 다각적인 노력을 기울일 것이다.