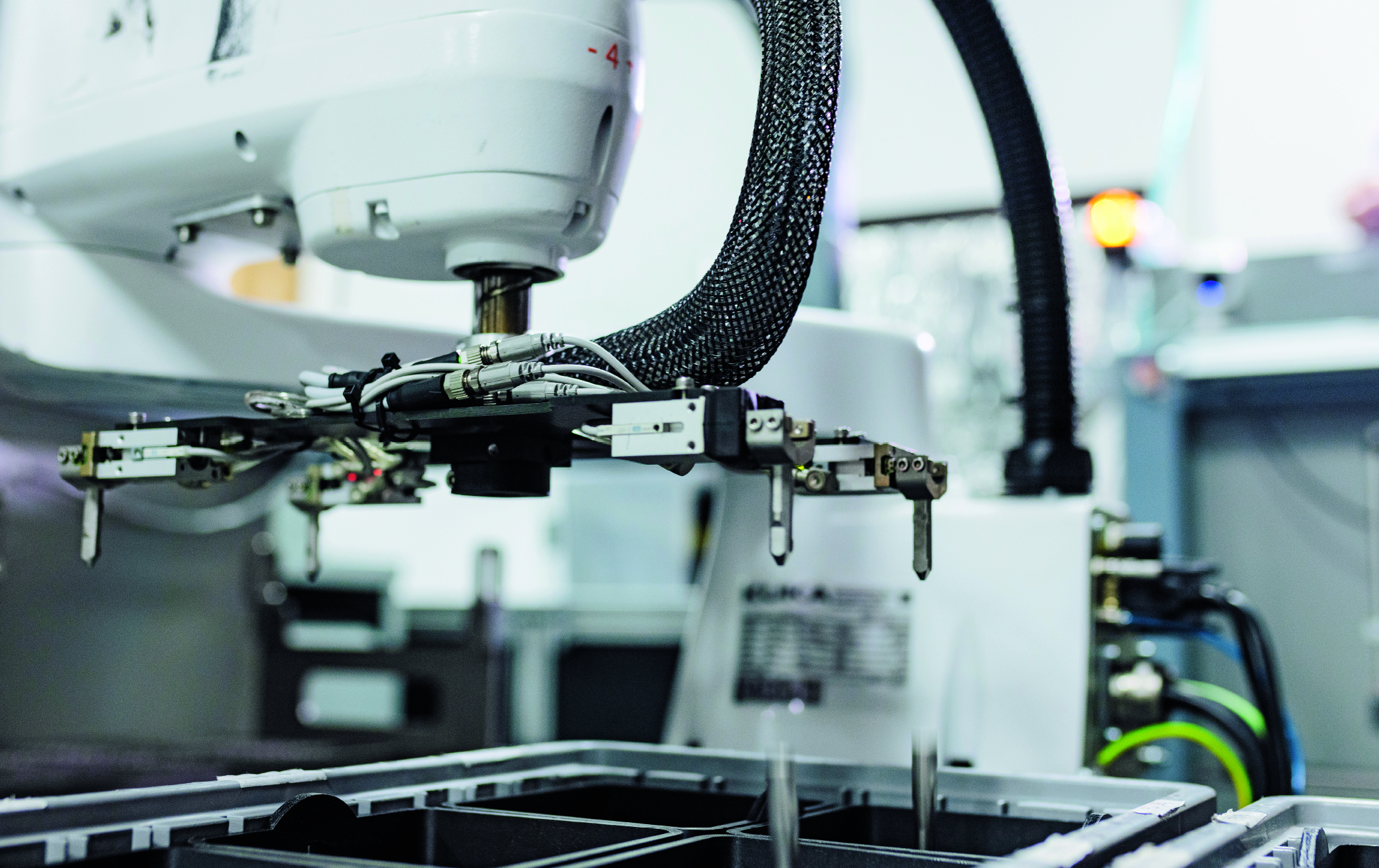

갠트리는 가공 전후에 다양한 수조를 통해 제품 트레이를 이동한다. © Beckhoff

펄스 전기 화학 가공(PECM)은 복잡한 기하학적 구조를 원자 단위로 형성할 수 있는 고속 부식 공정이다. 이는 하이테크 어플리케이션을 위한 금속부품의정밀한제조 에 이상적이다. 핵심 프로세스를 완전 자동화된 고처리량 생산 라인에 통합하기 위해, Voxel Innovations와 Palmetto Mechatronics는 Beckhoff 가 제공하는 개방형 PC기반제어 기술에 의존했다.

SCARA 로봇이 제품 트레이를 내리고 검사를 위해 부품을 라우팅한다. © Beckhoff

Voxel Innovations의 CEO인 Daniel Herrington은 미국에서 근무하고 있었다. 그는 에너지부 산하 에너지고등연구계획국(ARPA–E)에서 근무하던 중 깨달음을 얻었다. "제조는 에너지 산업, 의료 기기, 항공 우주 등 대부분의 주요 기술 발전의 기반이 되는 분야입니다. 저는 제조 분야에서 일하고 싶다는 생각을 했고, 전기화학 가공에 아직 개발되지 않은 잠재력이 크다는 것을 깨달았습니다."

2015년 노스캐롤라이나주 롤리에 설립된 Voxel은 현재 펄스 전기화학 가공(PECM) 분야의 확고한 공급업체로 자리 잡았다. 자체 개발한 기계를 사용하여 미국 전역의 고객을 지원하기 위한 계약 제조를 제공한다. 이들은 항공우주, 의료 기기, 에너지 및 고도로 엔지니어링된 금속 부품을 대량으로 필요로 하는 기타 산업에서 운영되고 있다.

Voxel의 첫 채용자 중 한 명은 언뜻 보기에 파격적으로 보인다. 전기화학자였던 Omar Yepez 박사는 해양 장비를 녹으로부터 최대한 오랫동안 보호하기 위해 노력했다. 이제 Daniel Harrington은 Voxel을 위해 그 반대의 작업을 하길 원했다. PECM은 복잡한 고품질 형상을 원자 단위로 형성하는 매우 빠르고 고도로 표적화된 부식이다. "PECM 공정은 비접촉식 및 비열 방식이므로 부품의 변형 없이 복잡한 피처가 있는 얇은 벽 형상을 만들 수 있습니다. 이를 통해 기존 제조 공정으로는 경제적으로 처리할 수 없거나 아예 만들 수 없었던 부품을 생산할 수 있습니다"라고 Daniel Herrington은 말한다.

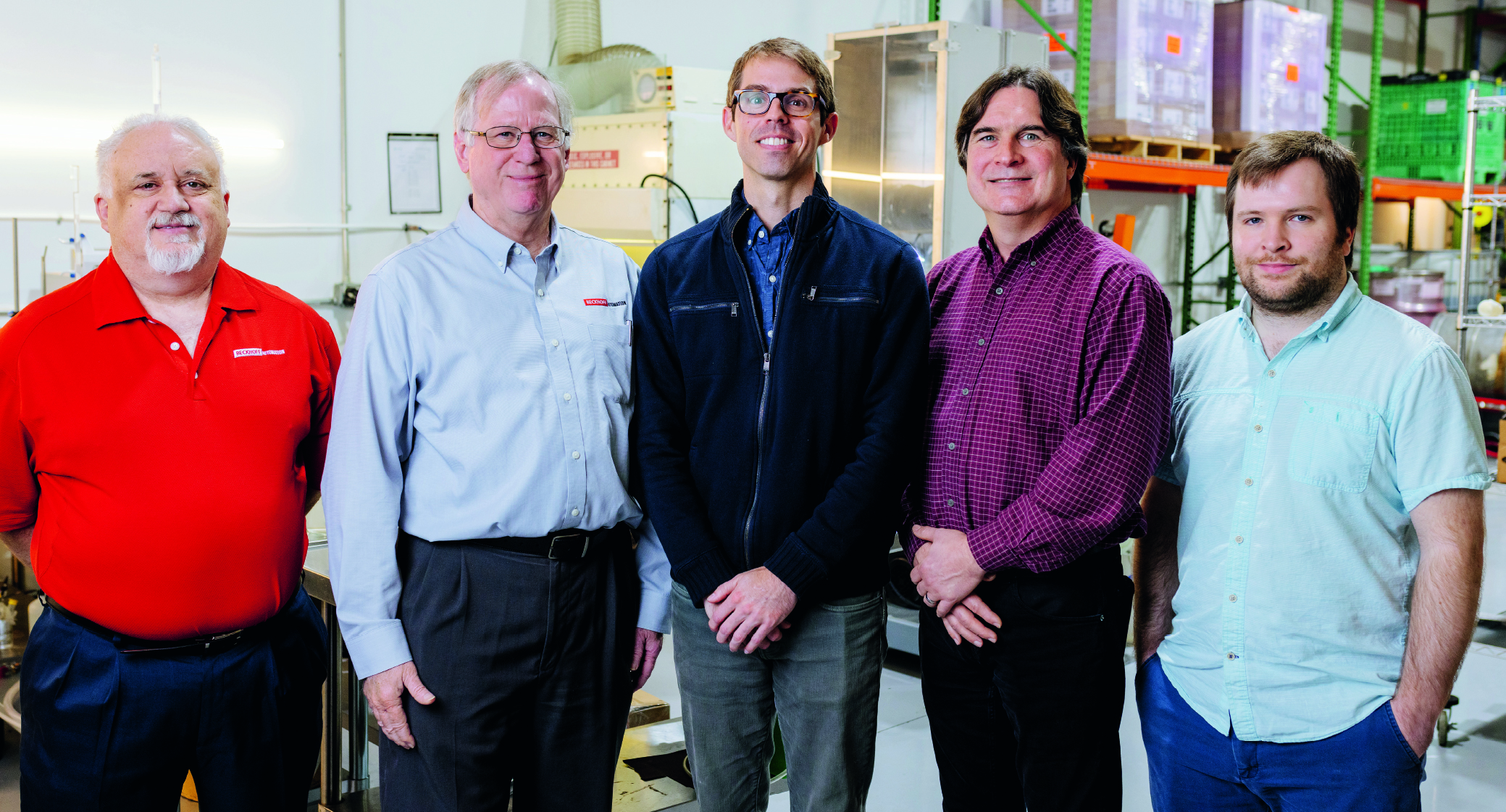

성장세를 이어가기 위해 Voxel은 생산량 증가에 맞춰 확장할 수 있는 보다 정교한 자동화 플랫폼을 시스템에 구현해야 했다. 광범위한 공급업체 조사 끝에 Beckhoff를 선택했다. 이 결정은 사우스캐롤라이나주 그린빌에 있는 Palmetto Mechatronics의 소유주이자 자동화 컨설턴트인 Robert Belk Jr.를 만나게 해주었다. Voxel, Palmetto, Beckhoff 팀은 협력하여 로봇 공학 및 검사 기능이 통합된 자동화된 생산 라인을 개발했다.

제품 취급 및 품질 관리 기능 내장

노스캐롤라이나주 롤리의 Voxel 이노베이션스 시설: (왼쪽부터) 어플리케이션 엔지니어인 Jack Plyler와 영업 엔지니어인 Chuck Padvorac(모두 Beckhoff USA), Daniel Herrington(Voxel의 CEO), Robert Belk(Palmetto Mechatronics의 소유주), Kevin Judd(Voxel의 제어 엔지니어). © Beckhoff

라인에서 부품을 먼저 분리한 다음 SCARA 로봇이 트레이에 부품을 적재한다. 갠트리가 트레이를 전처리 수조를 통해 이동한다. 다음으로 멀티 조인트 로봇이 여러 개의 작업물을 잡고 PECM 셀에 삽입한다. 내부에서는 툴링이 제자리로 내려가고 전해질 용액이 툴과 부품 사이의 미세한 틈을 채운다. 정확한 전압 전위를 적용하여 시스템은 전기 분해를 통해 금속을 용해한다. 동시에 전해액은 노폐물과 잔여 열을 제거하는 플러싱제 역할도 한다. 그 후 로봇은 가공된 부품을 별도의 트레이에 내려놓는다. 그런 다음 두 번째 갠트리를 통해 후처리 욕조와 건조실로 이동한다. 마지막으로 다른 SCARA가 트레이를 내리는 동시에 Micro Epsilon 광학 게이지를 사용하여 부품을 검사 스테이션으로 라우팅한다.

정교한 작업에는 빠른 사이클 타임과 서로 다른 프로세스 간의 정확한 동기화가 필요하다. 또한 데이터베이스와의 인터페이스, 웹 기반 플랫폼에 연결하여 데이터를 추출하고 타사 디바이스와의 간편한 통합도 모두 고려해야 할 사항이었다.

자동화 소프트웨어로 까다로운 과제 해결

Robert Belk는 Voxel Control 엔지니어인 Kevin Judd와 협력하여 Beckhoff의 TwinCAT 3 자동화 소프트웨어를 사용하여 기계를 프로그래밍했다. TwinCAT을 사용하면 엔지니어는 자신의 스킬셋과 어플리케이션의 요구 사항에 가장 적합한 언어로 프로그래밍할 수 있다. Belk는 HMI 사용자 지정에 C#과 함께 구조화된 텍스트를 사용했다.

표준 PLC 기능 및 프로세스 센서를 위한 PID 루프 실행 외에도 다음과 같은 여러 가지 TwinCAT 기능이 중요한 것으로 입증되었다:

–광학 측정 장치 및 HMI와의 인터페이스를 위한 머신 로직과 사용자 지정 Windows .Net 어플리케이션 간의 ADS 통신

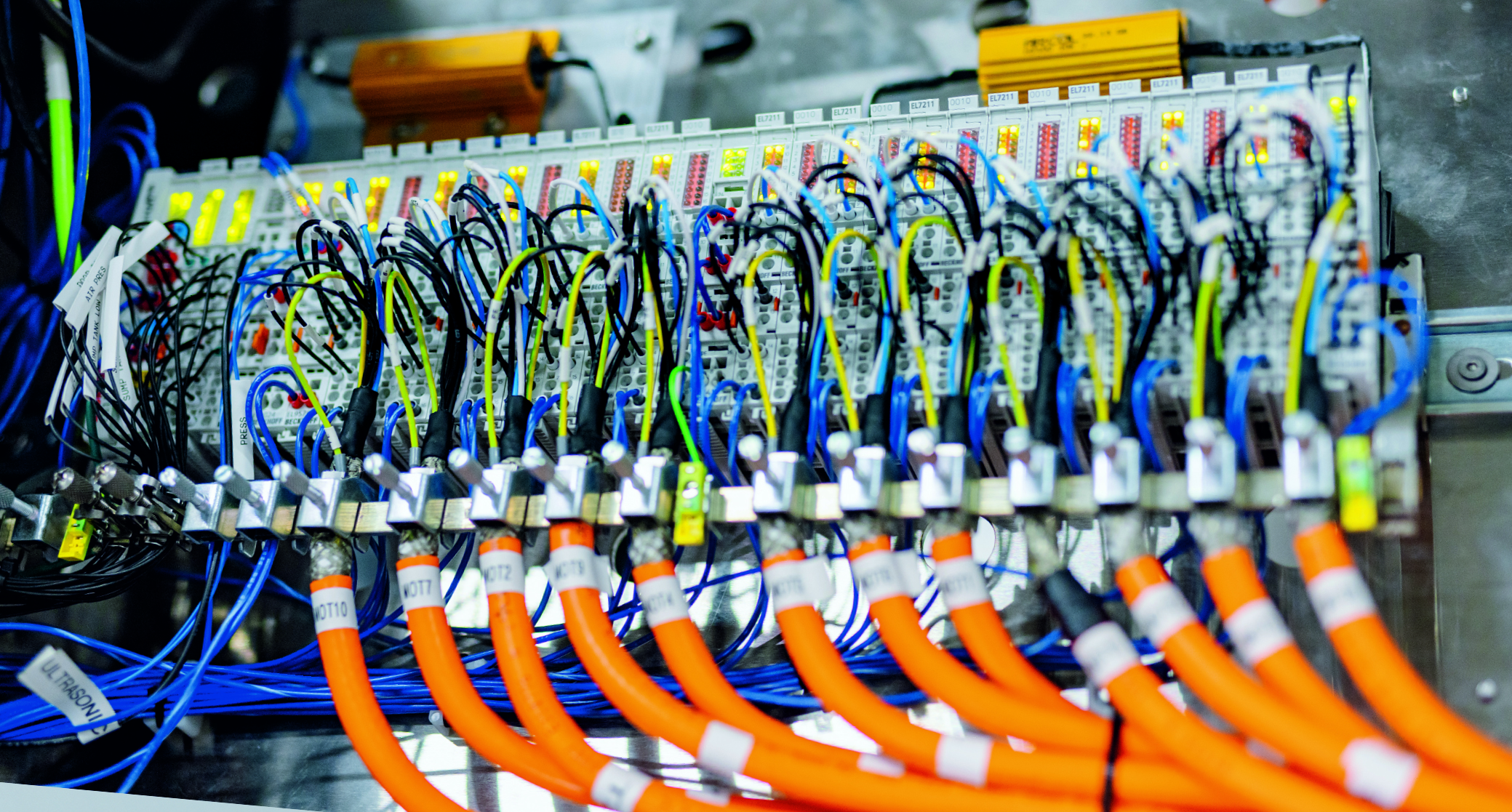

–예를 들어, PECM 툴링을 올리고 내리는 13개의 Beckhoff AM8100 서보모터로 볼 스크류 액추에이터를 구동하는 PTP 모션 제어 라이브러리를 사용할 수 있음

–TwinCAT 3 데이터베이스 서버를 통한 데이터베이스 연결로 사용자 지정 데이터베이스에 고속 연결하여 진행 중인 작업(WIP) 제어 및 주요 성과 지표 확인 가능

볼 스크류 액추에이터가 장착된 Beckhoff AM8100 서보모터는 PECM 툴링을 최대한 정밀하게 올리고 내릴 수 있다. © Beckhoff

"이 시스템은 MS-SQL 데이터베이스와 실시간으로 상호 작용해야 합니다. 각 부품은 첫 번째 트레이에 배치될 때 가상 일련 번호가 할당되며, 이는 공정의 각 단계마다 업데이트됩니다"라고 Robert Belk는 말한다. "공작 기계의 마모나 손상을 파악하고 가공 공정을 최적화하는 데 있어 부품 데이터는 매우 중요합니다. Beckhoff의 데이터베이스 클라이언트 소프트웨어는 TwinCAT 제어 소프트웨어 내에서 저장 프로시저를 매우 빠르게 실행할 수 있게 해줍니다."

Voxel의 PECM 생산 라인은 TwinCAT을 실행하는 CX2042 임베디드 PC를 중앙 머신 컨트롤러로 사용한다. 직접 연결된 EtherCAT 터미널이 있는 CX2042는 세 대의 로봇, 광학 게이지, MS-SQL 데이터베이스와 통신하고 HMI 프로그램을 호스팅한다. Intel® Xeon® 멀티코어 프로세서를 탑재하여 짧은 사이클 타임에 필요한 컴퓨팅 성능을 제공한다.

EtherCAT I/O 시스템 내에서 Beckhoff의 EL7211 서보모터 터미널은 AM8100 서보모터를 위한 공간 절약형 48V DC 증폭기를 제공한다. © Beckhoff

연락처:

Beckhoff Automation Co., Ltd

www.beckhoff.com