격납고 천장에 설치된 2개의 틸팅 미러시스템과 듀얼 스캐닝 UPI 시스템에 사용된 시연.

항공산업 에서 복합재 사용이 증가하며 접착 분리와 층간 분리 같은 결함탐지 가 중요해졌다.

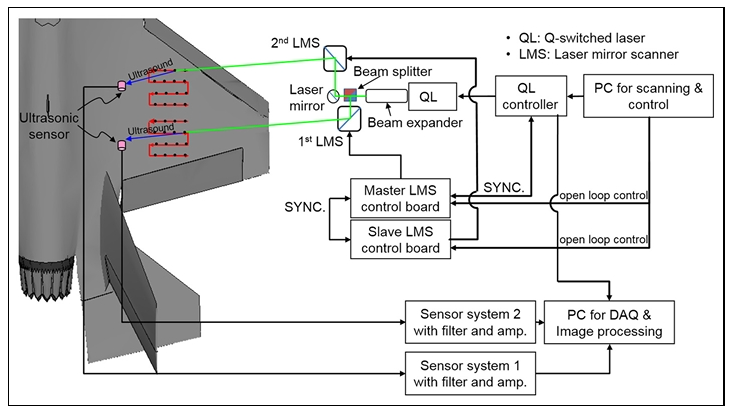

항공기 구조에서 금속 및 복합재료 손상과 결함을 탐지하기 위해, 육안 검사, 타격 검사, 액체 침투 검사, 초음파 검사 등이 비파괴 검사(Non destructive Inspection) 기술로 사용되는데, 초음파 전파 이미징은 레이저 스캐닝 시스템과 초음파 센서를 활용하여 구조 검사를 수행하는 손상 시각화 기법이다. 그러나 기존의 초음파 전파 이미징 시스템이나 스캐닝 레이저 도플러 진동계 같은 다른 스캐닝 시스템은 한 번에 단일 영역만 검사할 수 있고, 항공기 날개 상부 표면처럼 접근이 어려운 영역은 검사하기 어렵다. <그림1>은 제안된 UPI(Ultrasonic Propagation Imaging, UPI) 시스템이 기존 단일 영역 스캐닝 방식의 한계를 극복하고, 스마트 격납고(Smart Hangar)와 같은 실제 응용 환경에서 효율적이고 실용적인 솔루션이 될 수 있음을 시각적으로 보여준다.

본 기고문은 저자의 동의를 얻어 Structural Health Monitoring 2017, Vol.16(1) 97–111 “Development of a long-range multi-area scanning ultrasonic propagation imaging system built into a hangar and its application on an actual aircraft”에서 발췌 요약됨. (저자 및 사진 제공: 신혜진, 이정률 KAIST 항공우주학과 연구 부교수/정교수)

서론

알루미늄 합금은 제2차 세계대전 이후 가장 널리 사용된 항공기 소재이다. 이 합금은 강철 합금과 같은 다른 금속보다 구조를 더 가볍게 만들어, 항공기의 주요 구조(예: 외피와 리브)에 사용된다. 그러나 알루미늄 합금으로 제작된 항공기는 빈번한 비행 중 과도하고 반복적인 하중 및 진동으로 인해 저주기 및 고주기 피로 균열이 발생하며, 이러한 균열은 지속적으로 성장하여 항공기 사고의 원인이 된다.

한편, 복합재료는 항공기 구조에 널리 사용되고 있으며, 그 사용 비율이 빠르게 증가하고 있다. 2000년대 후반 이후 개발된 항공기에서 복합재료 사용 비율은 50%를 초과했으며, 동체와 날개와 같은 구조에도 적용이 확대되었다. 복합재료는 우수한 강도 대 중량비, 강성 대 중량비, 그리고 내식성과 같은 장점으로 인해 항공기를 더 가볍고 경제적으로 만들 수 있지만, 복합재료는 단조 금속보다 더 취약하며, 매트릭스 균열, 박리, 섬유 파손과 같은 더 복잡한 파손 모드를 가지고 있고, 제조 과정에서 생성된 탈착, 공극, 예비적층(gap) 및 중첩과 같은 다양한 결함이 생기게 된다.

항공기 구조에서 금속 및 복합재료 손상과 결함을 탐지하기 위해, 육안 검사, 타격 검사, 액체 침투 검사, 초음파 검사 등이 비파괴 검사(NDI) 기술로 사용되었다. 육안 검사는 알루미늄 합금 및 복합재 구조 검사에 기본적인 기술인데, 이 방법은 맨눈, 내시경, 또는 보어스코프를 사용해 상대적으로 빠르고 넓은 시야를 제공한다. 하지만 구조 표면을 검사하고 금속의 닫힌 및 후면 균열, 복합재료 내부 및 후면 손상(예: 박리 및 탈착)을 찾는 데에 검사자가 숙련되어야 하며, 이는 일반적으로 찾기 어렵다.

C-스캔 시스템은 표면의 2차원 이미지 데이터를 생성하며, 결함의 크기와 위치를 정밀하게 파악하는 데 유리하지만, 휴대용 시스템의 장점(이동성)과 동시에, 넓은 구조를 빠르게 검사하기 어렵다는 단점 이 있다.

다중 영역 스캐닝 UPI 시스템

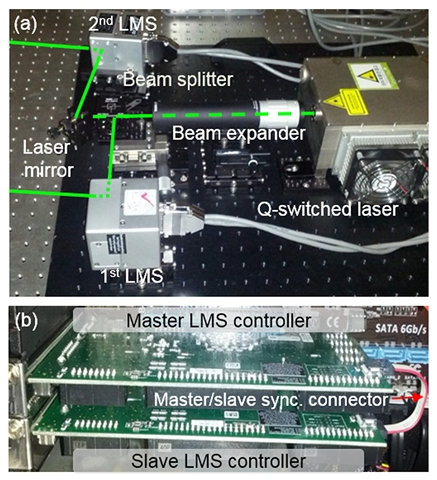

제안된 다중 영역 스캐닝 초음파 전파 이미징(UPI) 시스템은 레이저 발생기 Q-스위치 연속파 레이저(532nm 파장의 Q-Switched Laser), 두 개의 레이저 미러 스캐너(Laser Mirror Scanner), 마스터 및 슬레이브 LMS 컨트롤러, 하드웨어 제어 및 신호, 이미지, 동영상 처리를 위한 컴퓨터, 빔 스플리터, 레이저 미러, 증폭기가 통합된 압전(PZT) 센서 및 프로그래머블 필터로 구성되어 있다(그림 1 참조). 우선, 빔 스플리터가 단일 레이저 빔을 두 개로 나누어 각각 LMS에 투사한다(그림 2(a) 참조). 각 LMS는 자체 제어 보드에 의해 독립적으로 제어되며, 이 보드들은 마스터/슬레이브 동기화 커넥터를 통해 쌍으로 연결된다(그림 2(b) 참조). 마스터 제어 보드는 약 0.16ms의 시간 지연으로 트리거 신호를 전송하여 슬레이브 제어 보드와 동기화한다. 이후, 두 LMS는 각각의 검사 대상 영역을 동시에 스캔한다.

초음파 신호는 각각의 검사 영역에서 증폭기가 통합된 PZT 센서를 통해 수집되며, 마지막으로 3D 초음파 데이터 구조를 슬라이싱하여 초음파 파동 전파 동영상이 생성된다. 그림 4는 다중 영역 스캐닝 UPI 시스템의 흐름도를 보여준다. 시스템이 시작되면 모든 LMS와 Q-스위치 레이저가 초기화된다. 초기화 후, 시스템은 LMS 컨트롤러로서 마스터/슬레이브 보드들을 동기화합니다. 스캐닝 영역의 각 위치는 LMS 중 하나에 의해 독립적으로 이동 및 선택될 수 있다. 이후, 레이저 빔은 각각의 스캔 시작 지점으로 이동하고 각 검사 영역에서 동시 스캔이 수행된다.

동시에, 필드 프로그래머블 게이트 어레이(FPGA) 기반 이미징 시스템은 초음파 센서 시스템에서 신호 데이터를 수집하고, 스캔 중 데이터를 처리하며, 실시간으로 손상 시각화 결과를 표시한다. 이 알고리즘은 다중 영역 스캐닝 모듈을 제외한 모든 레이저 소스, 데이터 수집(DAQ), 이미지 처리 구성 요소를 공유함으로써 검사를 더 빠르고 경제적으로 만든다. 이 알고리즘이 제공하는 다중 영역 스캐닝 기능 덕분에 대형 항공기의 전체 규모 검사를 실현할 수 있게 되었다.

<그림 1.> 이중 스캐닝 초음파 전파 이미징(UPI) 시스템

Q-스위치 레이저(Q-switched Laser), 빔 스플리터(Beam Splitter), 레이저 미러 스캐너(Laser Mirror Scanner, LMS), 증폭기가 통합된 PZT 센서(Amp-integrated PZT Sensors) 구성되어 있다.

이중 스캐닝 초음파 전파 이미징(UPI) 시스템의 시스탬 작동 흐름은 레이저, LMS, PZT 센서가 초기화-> 마스터/슬레이브 LMS 컨트롤러가 동기화되어 두 개의 스캐너가 협력적으로 작동-> 빔 스플리터가 단일 레이저 빔을 두 개로 나누어 각각의 LMS 보냄-> 각 LMS는 독립적으로 스캐닝 영역을 지정하고 레이저 빔을 목표 위치로 이동-> 레이저 빔이 검사 대상 표면에 충격을 가하여 초음파 전파를 생성-> 초음파 신호는 PZT 센서에 의해 수집되고 실시간으로 처리-> 수집된 데이터를 기반으로 초음파 전파 이미지를 생성-> 생성된 이미지에서 손상의 위치, 크기, 모양을 분석한다

<그림2.> 이중 스캐닝 시스템의 구성과 동기화된 레이저 미러 스캐너(LMS) 컨트롤러의 설정

단일 레이저의 출력을 높이는 것이 여러 개의 레이저를 사용하는 것보다 비용 효율적이고 컴팩트하므로, 효과적인 에너지 분배가 중요하여. 본 연구에서는 Q-스위치 레이저의 레이저 빔을 빔 스플리터를 사용해 두 개로 나누는 방식을 실험했고. 실험은 광학 파워 미터를 사용해 다중 영역 스캐닝 UPI 시스템의 레이저 빔 에너지를 최적화하는 데 초점을 맞췄다

다중 영역 스캐닝 UPI 기술은 Q-스위치 레이저 빔을 분할하고 두 개의 LMS를 독립적으로 마스터/슬레이브 방식으로 제어하여 여러 영역을 동시에 스캔할 수 있도록 설계되었다.

결론

본 연구에서는 틸팅 미러 시스템을 통해 장거리 및 이중 스캐닝이 가능한 UPI 시스템을 격납고에 내장한 새로운 시스템을 제안하였다

첫 번째로, 기존 UPI 시스템, 장거리 UPI 시스템, 장거리 이중 스캐닝 UPI 시스템 간의 레이저 빔 에너지를 비교 실험하여, 다중 영역 스캐닝 UPI 시스템에 필요한 레이저 다이오드 입력 전류 값을 도출하였다. 두 번째로, 개발된 이중 스캐닝 UPI 시스템을 이용하여 20kHz에서 CFRP 샘플의 두 영역을 동시에 스캔하였다. 이를 통해, 첫 번째 영역에서는 직경 8mm의 충격 손상을, 두 번째 영역에서는 길이 70mm의 예비적층(prepreg) 간극 결함을 성공적으로 식별하였다.

마지막으로, 장거리 스캐닝과 이동 기능을 추가하여 틸팅 미러 시스템을 격납고 천장에 설치한 다중 영역 스캐닝 UPI 시스템을 개발하였고,. 실제 항공기를 대상으로 한 스마트 격납고(Smart Hangar) 개념을 시연하여. PRF 3kHz에서 양쪽 금속 항공기 날개의 도색된 외피를 동시에 검사하여 뒷면 균열을 성공적으로 식별하였다.

결론적으로, 본 연구는 기존 UPI 시스템에서 확장된 새로운 시스템이 전체 구조 검사를 구현하고 스마트 격납고 개념을 실현하는 데 중요한 역할을 할 것임을 입증하였다.

기사제공: 서보스타