풍력터빈블레이드고장 은 작동 중인 풍력 터빈 시스템에서 가장 눈에 띄고 흔하게 발생하는 손상 유형이다. 기존의 비파괴 검사 시스템은 현장 풍력 터빈 블레이드에는 사용할 수 없었다. 본 연구는 레이저 빔 타겟팅 및 스캐닝 시스템을 사용하여 블레이드에 설치된 acoustic emission sensors 를 원거리에서 여기시키는 휴대용장거리초음파전파이미징 (LUPI) 시스템을 사용한다. 상용 2MW 풍력 터빈의 기하학적 파라미터를 사용하여 빔 콜리메이션 효과를 조사한 결과, 2mm 두께의 스테인리스 강판에서 대칭 모드와 비대칭 모드의 경우 각각 40m 거리에서 램파 진폭을 41.5dB와 23.1dB로 증가시켰다. 이러한 신호 대 잡음비의 개선을 바탕으로 5mm 두께의 복합 리딩 엣지 시편을 사용하여 손상 감지의 타당성 연구를 수행했다. 신뢰할 수 있는 손상 평가 시스템을 개발하려면 여기/감지 기술과 관련 결함 시각화 알고리즘도 마찬가지로 중요하다. 따라서 본 연구는 adjacent wave subtraction(인접파 감산), reference wave subtraction(기준파 감산), reference image subtraction(기준 이미지 감산) 및 variable time window amplitude mapping method(가변 시간 창 진폭 매핑 방법)을 활용한 이상파 전파 이미징(AWPI) 기법을 기반으로 한 새로운 플랫폼을 제안했다. AWPI 알고리즘의 장단점은 기준 데이터 요구 사항, 신호 대 잡음비, 손상 평가 정확도 등의 측면에서 분석되었다. 특히, 제안된 UPI 시스템의 소형화와 휴대용 설계를 통해 풍력 발전소 현장에서의 실질적인 적용 가능성을 제공하는 데 중점을 두었다.

1 본 기고문은 저자의 동의를 얻어 Optics and Lasers in Engineering 49 (2011) 1361–1371에 출판된 “Long distance laser ultrasonic propagation imaging system for damage visualization” Author: Jung-Ryul Leea) , Hye-Jin Shin a), Chen Ciang Chia a), Dipesh Dhital b), Dong-Jin Yoon c), Yong-Hak Huh c), a)Department of Aerospace Engineering, KAIST”, b) Aviation Outlook, Sandiago,USA, c) Korea Research Institute of Standards and Science, a)Department of Aerospace Engineering, KAIST” 에서. 전문 학술이 아닌 산업계 종사자들이 주로 참고하는 실용적인 성격에 맞춰 발췌 요약됨. 독자의 관심사와 기술 동향에 부합하는 핵심 내용 전달을 우선적으로 고려하였으며, 전문 학술 연구에 중점을 둔 기술적 세부 사항은 포함하지 않았음. 편집자㈜

2그림: “Long distance laser ultrasonic propagation imaging system for damage visualization”1, 논문 중 ㈜서보스타 발췌

1. 소개

현대식 풍력 터빈은 운동 에너지를 기계 에너지로 변환하여 재생 가능한 친환경 에너지원인 풍력을 이용해 전기를 생산한다. 풍력 발전 사용량은 매년 28% 이상의 상당한 성장률을 보이고 있으며, 전 세계적으로 200GW 이상의 용량이 설치된 것으로 추정된다[1]. 상업적으로 실행 가능한 전 세계 풍력 발전 잠재력은 72테라와트(TW)로 추정되며[2], 풍력 에너지 보급은 더욱 증가할 것으로 예상되며, 구조적 손상 시나리오도 증가할 것으로 예상된다. 풍력 터빈 시스템에서 발생하는 전체 손상 사고의 52%는 구조적 고장이 차지한다[3]. 블레이드 고장은 대표적인 구조적 고장이며 풍력 터빈 시스템에서 발생하는 가장 일반적인 손상 유형이다[3,4]. 풍력 터빈 블레이드가 전체 터빈 비용의 약 15~20%를 차지하지만, 블레이드 손상은 수리 비용이 가장 많이 드는 손상 유형이며 상당한 수리 시간이 소요됩니다[5]. 블레이드 고장은 여러 가지 요인으로 인해 발생할 수 있으며 다음과 같이 분류할 수 있다.

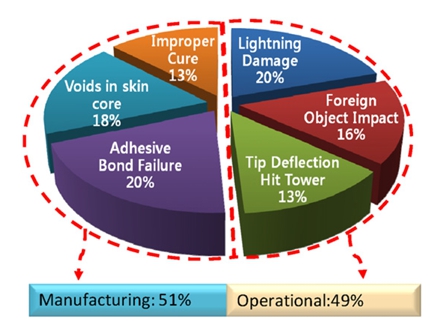

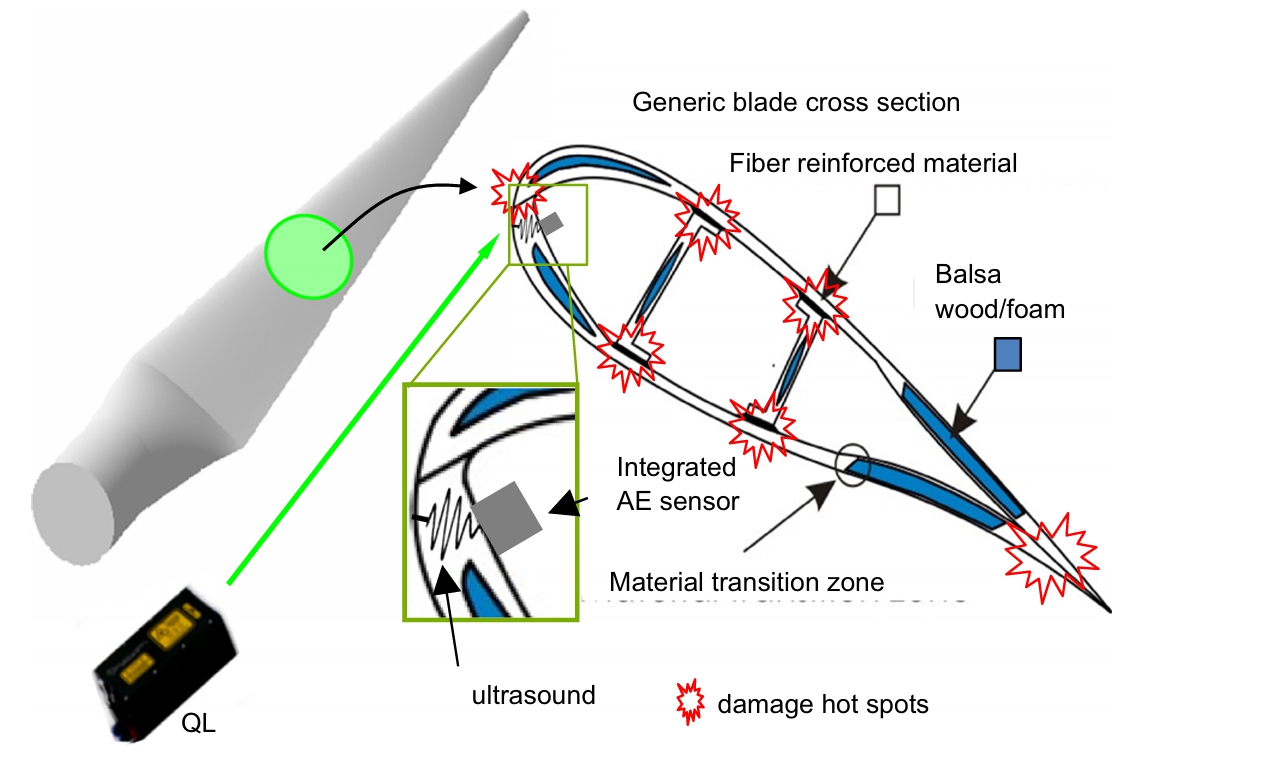

<그림 1> 제조 및 운영 단계에서의 블레이드 손상.

그림 1과 같이 특정 수명 주기 단계[6]에서 발생한다.

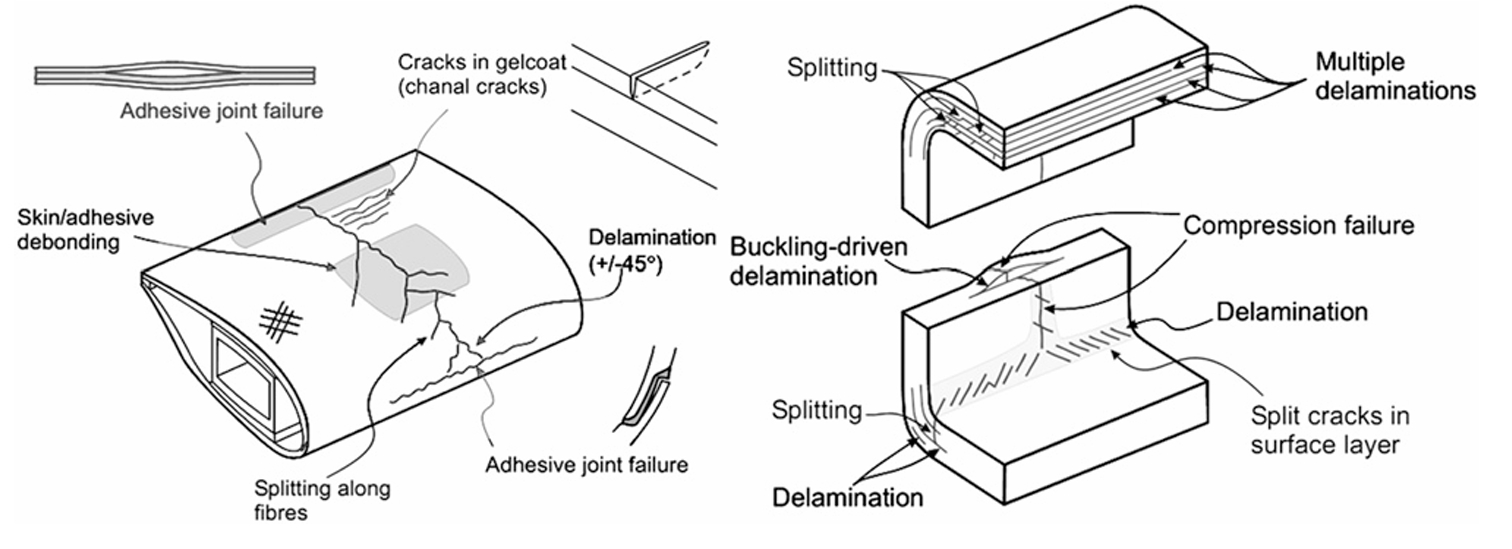

모니터링을 통해 구조적 상태 데이터를 수집하면 제조 및 조립의 품질 관리에 필요한 정보를 얻을 수 있으며, 상태 기반 유지보수 및 추가 손상을 방지하기 위한 사전 예방 조치를 취할 수 있다. 결함은 일반적으로 그림 2와 같이 피부/접착제 박리, 박리, 균열, 조인트 불량의 형태로 발생한다[7]. 제조 및 생산 단계[8]에서 기본 검사를 조기에 수행하면 품질 관리 및 손상 수리가 상대적으로 저렴하다[9]. 그러나 운영 수명 주기 동안의 구조적 손상[10]은 여전히 전체 손상[6]의 많은 부분(49%)을 차지한다. 운영 단계에서 블레이드 고장은 상대적으로 비용이 많이 든다. 적절한 감지 및 유지보수가 이루어지지 않으면 블레이드 고장은 다른 블레이드, 타워, 풍력 터빈 자체, 그리고 풍력 발전 단지의 다른 터빈을 손상시킬 수 있다. 작동 중 안전을 개선하고 갑작스러운 고장이나 전체 고장의 위험을 최소화하며 안정적인 전력 생산을 보장하고 풍력 터빈 수명 주기 비용을 줄이려면 더 나은 구조적 상태 모니터링(SHM) 시스템이 필요하다[10,11]. 체계적인 모니터링을 개선하면 터빈 블레이드의 무결성을 유지하고 작동 수명을 연장하는 데 도움이 될 수 있다. 높은 곳에 장착된 대형 터빈 블레이드에 대한 비파괴 검사(NDT)를 수행하는 데 어려움이 있기 때문이다 타워, 지상 검사를 위한 분해 및 재조립 비용이 매우 높기 때문에 임베디드 센서를 사용하는 현장 SHM 기술은 NDT 기술에 비해 상당한 이점이 있다.

변형률, 가속도, 온도와 같은 간단한 데이터 수집을 위해 기본적인 전자 및 광섬유 센서가 채택되었다. 음향 방출(AE) 감지, 압전 임피던스 방법, 레이저 도플러 진동 측정과 같은 고급 기술이 손상 이벤트 감지, 고장 위치 파악, 손상 평가를 위해 채택되었다. 그러나 이러한 기존 기술에는 큰 단점이 있다. AE 기법에서는 정량적인 손상 평가가 매우 어렵다[12-14]. 모든 손상이 AE를 유발하는 것은 아니며, 여러 사운드 경로가 복잡한 구조에서 신호 식별을 복잡하게 만든다[15]. 임피던스 기반 SHM 기법에서는 고장 주변 임피던스 값의 변화가 감지의 기초가 된다. 그러나 결과는 손상 시각화 형태로 해석할 수 없어[16] 손상 평가의 정확도가 떨어진다. 서모그래피[10] 및 전단 조영법 [17,18]은 장거리 손상 평가에 적합하지 않는다. 모달 분석[19]과 장거리 진동 측정을 사용하여 풍력 터빈의 현장 원격 SHM에 대해 레이저 도플러 진동 측정(LDV)이 보고된 바 있다. 그러나 이 방법은 손상 위치 파악 및 평가 기능이 없고 얼룩 효과와 낮은 신호 대 잡음비(SNR)로 인해 성능이 저하되며 작은 손상에 대한 탐지 가능성이 낮다[19,20]. 장거리 애플리케이션의 경우, 물리적 접촉 없이 원격으로 초음파 측정을 수행할 수 있는 기능이 매우 중요하다. 레이저 초음파 생성[21-23]은 높은 공간 해상도, 광대역 생성 및 곡선 위치에서 작동할 수 있는 기능을 갖추고 있다[24]. 구조물에서 생성된 유도파는 구조물의 넓은 영역을 검사하는 데 사용될 수 있으며[25], NDT 및 SHM에 성공적으로 사용되고 있다. 레이저 초음파의 발생기로 가장 일반적으로 사용되는 레이저는 펄스 Nd:YAG 및 TEA CO2레이저이다 [21,26]. 그러나 고효율, 안정적인 저소음 작동, 긴 수명, 비교적 저렴한 비용, 소형화 등의 장점이 있다[27].

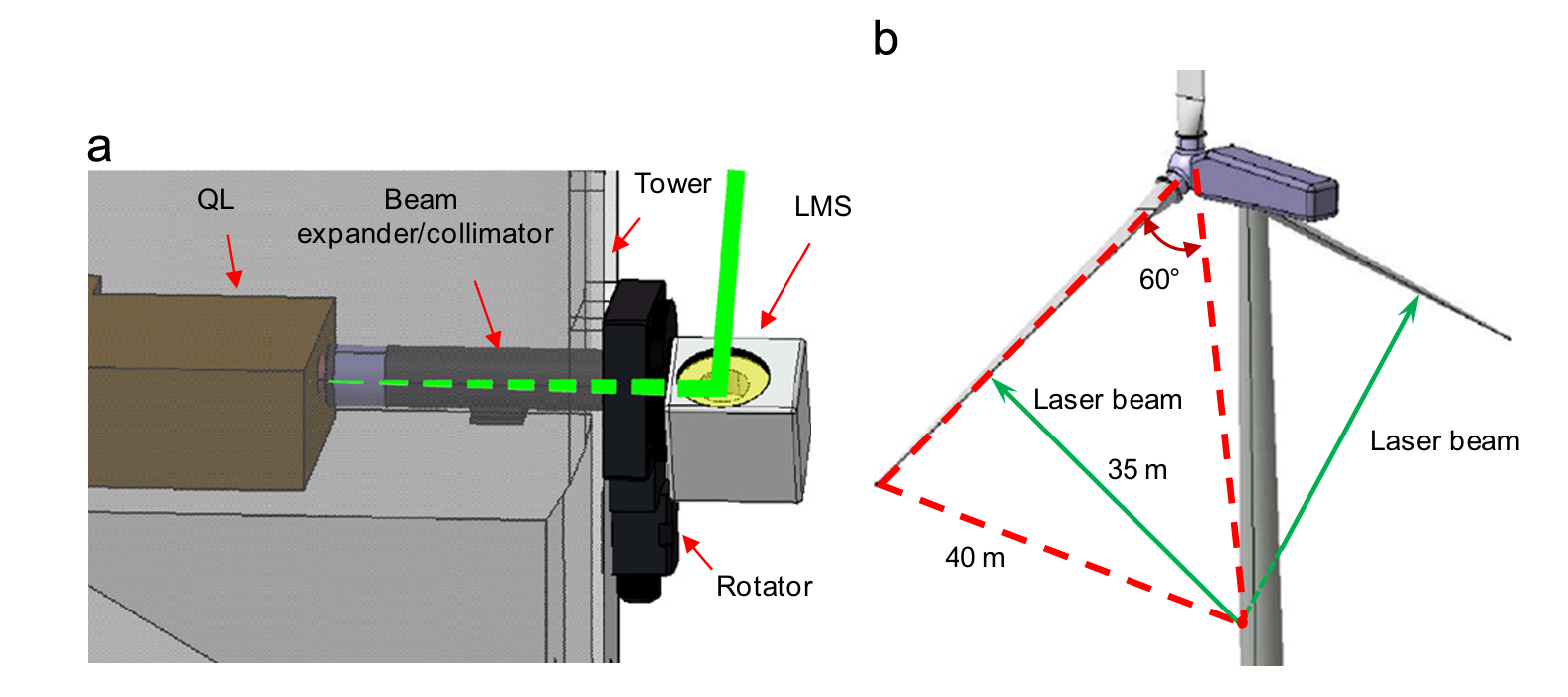

Q-스위치 다이오드 펌프 고체(DPSS) 레이저는 초음파 전파 이미징(UPI) 시스템에서 장점으로 인해 사용되어왔다. DPSS 레이저는 구성에 따라 적외선(1064nm) 또는 녹색(532nm) 파장에서 출력을 생성하며, 높은 출력과 긴 작동 수명을 결합한다. 이 제품은 뛰어난 출력 안정성, 탁월한 모드 순도, 매우 낮은 전력 소비를 보여준다[28,29]. 이러한 모든 요소는 장거리 여기 애플리케이션에 대한 적합성을 높여준다. 그러나 레이저 빔은 절대 완벽하게 시준될 수 없다(즉, 발산각이 0이 될 수 없다). 따라서 거리가 증가하면 역제곱 법칙에 따라 발산된다. 빔 발산이 1.0mrad인 레이저는 1.0mm/m로 확장되는 빔을 갖게 되며, 이는 수십 미터(우리의 경우 40m)의 장거리 여기 애플리케이션에서 낮은 공간 해상도 및 초음파 발생 에너지 밀도와 같은 주요 문제를 일으킬 수 있다. 따라서 우리는 레이저 빔 타겟팅 및 스캐닝 시스템을 갖춘 휴대용 장거리 초음파 전파 이미징(LUPI) 시스템을 제안하여 장거리에서 AE 센서의 민감한 영역을 여기시킬 수 있다. 갈릴리 빔 익스팬더/콜리메이터[30]가 이 LUPI 시스템에 통합되어 레이저 빔을 10배 확장한 후 콜리메이터를 조준한다. 이 시스템은 작은 빔 직경과 수십 미터에서 초음파를 생성하기에 충분한 레이저 에너지 밀도를 유지한다. 그리고 이 시스템에 설치된 풍력 터빈 블레이드의 경우 장거리 레이저 초음파 여기 및 스캐닝이 필요한 대표적인 사례로 꼽혔다.

신뢰할 수 있는 손상 평가 시스템 개발을 위해서는 여기/센싱 기술과 관련 손상 분석, 정량적 평가 및 손쉬운 탐지를 위한 해석 알고리즘이 모두 중요하다. 단거리 UPI 시스템의 손상 시각화 소프트웨어에는 초음파 전파 이미징(UWPI) 방법[31]이 사용되었다. LUPI 시스템의 경우, 본 연구에서는 기준 데이터가 있을 때 손상 시각화 기능을 향상시키기 위해 기준 데이터가 없는 기법으로 adjacent wave subtraction을 사용하는 AWPI와 더불어 reference wave subtraction 및 reference image subtraction 을 사용하는 변칙파 전파 영상(AWPI) 방식의 새로운 플랫폼을 개발했다. 또한, 손상 평가 능력을 향상시키기 위해 가변 시간 창 진폭 매핑(VTWAM) 방법을 개발하여 AWPI 영상 기반 플랫폼에 통합했다.

2. 휴대용 장거리 초음파 전파 이미징 시스템

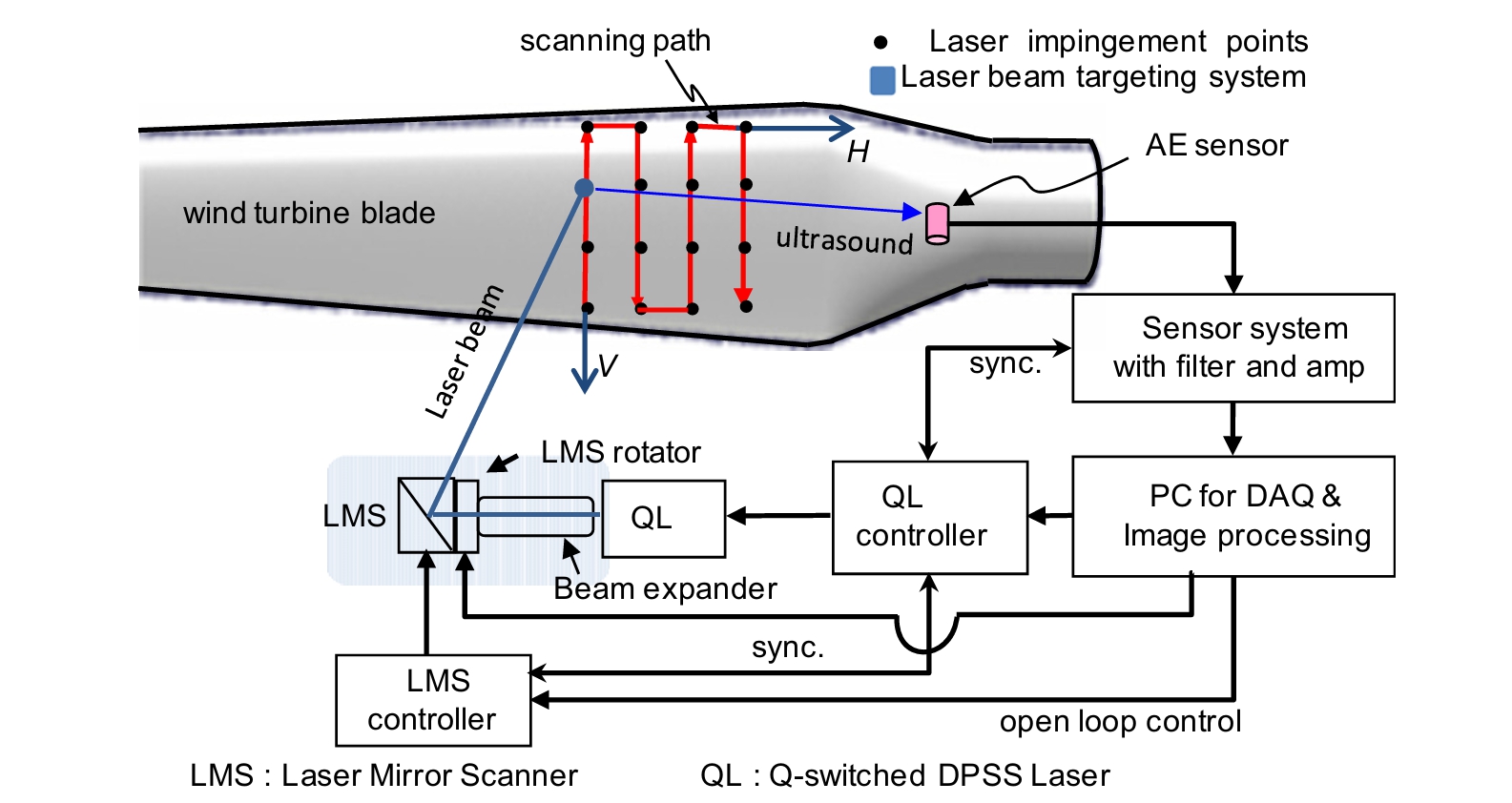

휴대용 LUPI 시스템은 세 부분으로 나눌 수 있다.

(1) 장거리 레이저 초음파 여기 및 빔 스캐닝,

(2) 고정 초음파 수신, (3) 손상 시각화 프로세스. 이 시스템은 Q 스위치 DPSS 레이저(QL- 레이저 헤드 및 레이저 컨트롤러), 레이저 빔 확장기/콜리메이터, 갈바노메트릭 레이저 미러 스캐너(LMS), 음향 방출로 구성된다.

<그림 2> 풍력 터빈 블레이드의 다양한 결함 유형

(AE) 센서, 프로그래밍 가능한 필터, 디지타이저, 하드웨어 제어 및 이미지 처리를 위한 컴퓨터로 구성된다. 전체 시스템 구성의 개략도는 그림 3에 나와 있다. QL 헤드, 빔 익스팬더, LMS, LMS 로테이터가 레이저 빔 타겟팅 및 스캐닝 시스템을 구성한다. 시스템에 사용된 이러한 구성 요소의 무게는 10.18kg이다. 타워에 설치하는 동안 레이저 헤드에서 LMS까지 총 0.63m의 길이가 필요하며 설치 특성은 섹션 2.2에 설명되어 있다. 전원 공급 장치, QL 레이저 컨트롤러 및 프로그래밍 가능 필터로 구성된 휴대용 LUPI 시스템의 나머지 구성 요소는 치수 0.5m× 0.46m× 0.75m (길이× 너비× 높이) 및 무게23.61kg. 휴대용 컴파트먼트 내에 동봉될 수 있다.

당사 시스템에 사용된 PC(컴퓨터)의 무게는 제외됩니다. 블레이드 내벽, 특히 리딩 엣지, 트레일링 엣지, 스파 본드라인과 같은 손상 핫스팟에 내장된 음향 방출(AE) 센서는 액티브 감지 방식에서 초음파 수신을 제공한다. 최근 많은 블레이드 SHM 연구에서 시도된 것처럼 수동 감지 방식에서는 AE 센서만으로도 실시간 고장 이벤트 감지를 제공할 수 있습니다. 손상 평가 및 시각화를 위해 프로그래밍 가능한 필터, 디지타이저 및 컴퓨터 하드웨어가 사용된다.

한 위치에서 높은 AE 축적을 기반으로 터빈 블레이드의 구조적 손상이 확인되면 휴대용 LUPI 시스템의 레이저 빔 조준 및 스캐닝 구성 요소를 터빈 타워 내에 설치하여 손상 평가 및 시각화에 사용한다. 이 시스템은 휴대가 가능하며 다른 여러 터빈에도 사용할 수 있어 경제적으로 효율적이고 실용적이다. 이 시스템은 검사 전에 대상 표면을 준비할 필요가 없다. 제안된 방법의 타당성은 상업용 풍력 터빈 시스템(Vestas V80-2.0 MW)의 사양을 통해 검증되었다. 이 터빈 모델을 기반으로 장거리, 고속, 고정밀 타겟팅을 위한 시스템 제어 기법도 개발되었다.

<그림3> 장거리 애플리케이션을 위한 휴대용 UPI 시스템 구성

<그림 4> 터빈 블레이드의 다양한 손상 핫스팟에 내장된 AE 센서

<그림 5> (a) 터빈 타워 내 타겟팅 및 스캐닝을 위한 장거리 레이저 여기 시스템의 시스템 구성 및 설치. (b) 스캐닝을 위해 최적의 위치에 주차된 터빈 블레이드

결론

레이저 초음파 시스템은 손상 감지 및 진단 기능을 갖춘 신뢰성 높은 기술로, 원거리에 위치한 대상 구조물의 손상 시각화를 목적으로 설계되었다. 본 시스템은 풍력 터빈 블레이드의 원거리 현장 적용을 위한 휴대용 상태 모니터링 시스템으로 제안되었다. 연구를 통해 제안된 방법의 타당성은 2MW 규모의 상업용 풍력 터빈 시스템을 이용하여 검증되었다. 장거리 애플리케이션을 위해 LUPI(Laser Ultrasonic Propagation Imaging) 시스템의 성능은 갈릴리 빔 확장기/콜리메이터를 사용하여 개선되었으며, 이를 통해 발산을 줄이고 40m 거리에서도 빔 직경이 13mm로 유지되는 콜리메이트 빔이 구현될 수 있었다. 이러한 빔 익스팬더/콜리메이터와 검류계 LMS의 컴팩트한 설계는 실질적인 엔지니어링 현장 애플리케이션에 적합하며, 경제적이고 실용적인 휴대용 LUPI 시스템으로 통합되었다. LUPI 시스템에서는 다양한 손상 핫스팟에 내장된 AE(Acoustic Emission) 센서가 초음파 센서로 사용되었으며, 이는 손상 평가 및 시각화 과정에서 손상 위치를 정확히 파악하기 위한 중요한 센싱 구성 요소로 작동하였다. 타당성 조사를 통해 조준된 시스템과 비조준된 시스템을 비교한 결과, 조준된 시스템에서 초음파 신호 강도가 41.5dB까지 향상되는 것을 확인하였다. 또한, LUPI 시스템을 위해 AWPI(Anomalous Wave Propagation Imaging) 및 VTWAM(Variable Time Window Amplitude Mapping) 알고리즘이 제안되었으며, 이 알고리즘들의 타당성은 20mm 디스본드가 포함된 CFRP 블레이드 리딩 엣지 시편을 대상으로 테스트되었다. 연구 결과, 두 알고리즘은 손상 가시성에 대한 개선된 결과를 제공했으며, 손상 위치와 크기 식별에서 높은 정확성을 보여주었다. 그 결과 제안된 LUPI 시스템은 장거리 터빈 블레이드에 대한 정량적 손상 평가와 향상된 시각화의 가능성을 성공적으로 입증하였다. 따라서 개발된 LUPI 시스템은 풍력 터빈 시스템의 현장 장거리 적용을 위한 강력하고 신뢰할 수 있는 SHM(Structural Health Monitoring) 솔루션으로서 높은 실용성과 적용 가능성을 보여주었다.

참조

[1] 세계 풍력 에너지 보고서 2009. In: 제9회 세계 풍력 에너지 컨퍼런스 및 전시회 자료집. 이스탄불, 터키. Report.

[2] Kempton W. 전 세계 풍력 자원 매핑. /ceoe.udel.edu.S [retrieved 2010-12-29].].

[3] 2010 케이티스네스 풍력 발전 정보 포럼, 풍력 터빈 사고 데이터 2010년 6월 30일. /http://www.caithnesswindfarms.co.uk/S.

[4] Khan MM, Iqbal MT, Khan F. 수평축 풍력 터빈의 신뢰성 분석. In: IEEE 제14회 NECEC 컨퍼런스 논문집. 뉴펀들랜드, 캐나다; 2004.

[5] Flemming ML, Troels S.. 대형 풍력 터빈 블레이드에 대한 새로운 낙뢰 인증 테스트 절차. In: Proceedings of the International Conference on Lightning and Static Electricity. UK: Blackpool; 2003. p. 36.1–10

[6] NENUPHAR 보고서 2010. 해양 환경을 위해 설계된 풍력 발전 단지. 프랑스.

[7] Brondsted P, Holmes JW, 소렌슨 BF. 풍력 터빈 블레이드의 신뢰성. Report. RISØ DTU, 국립 지속 가능 에너지 연구소, 덴마크.

[8] Toft HS, Branner K, Berring P, Sørensen JD. 풍력 터빈 블레이드의 결함 분포 및 신뢰성 평가. Eng Struct 2011;33(1):171-80.

[9] 풍력 터빈 블레이드 워크샵 2010. 결함 감지 및 특성화를 위해 풍력 터빈 블레이드에 적용된 광학 측정 시스템. 샌디아 국립 연구소(미국).

[10] Chia CC, Lee JR, Bang HJ. 풍력 터빈 시스템의 구조 건전성 모니터링: 손상 감지 방법 검토. Meas Sci Technol 2008;19:20.

[11] Hameed Z, Hong YS, Cho YM, Ahn SH, Song CK. 풍력 터빈 및 관련 알고리즘의 상태 모니터링 및 고장 감지: 검토. Renew Sustain Energy Rev 2009;13(1):39.

[12] Lading L., McGugan M, Sendrup P, Rheinla¨nder J, Rusborg J. 풍력 터빈 블레이드의 원격 구조 건전성 모니터링 을 위한 기본 사항-사전 프로젝트 ANNEX B. 보고서. Risø 국립 연구소 Risø-R-1341(EN), 덴마크; 2002.

[13] Rumsey MA, Paquette JA. 풍력 터빈 블레이드의 구조적 상태 모니터링. Proc. SPIE 2008;6933:69330E.

[14] Kubba S. 부동산 상태 평가. 맥그로힐 프로페셔널; 2007.p. 406.

[15] Grandt AF. 구조 무결성의 기초 : 손상 허용 설계 및 비파괴 평가. 와일리; 2004. p. 538.

[16] Pit5chford C, Grisso BL, Inman DJ. 풍력 터빈 블레이드의 임피던스 기반 풍력 터빈 블레이드 구조 건전성 모니터링. In: 구조 및 생물학적 시스템의 SPIE 상태 모니터링 2007, 미국 캘리포니아, 6532, 2007, p. 65321I.

[17] Thompson DO, Chimenti, DE. 정량적 비파괴 평가의 진행 상황 Review. In: 미국 포틀랜드에서 열린 AIP 학술대회 논문집, 2006. p. 894.

[18] Steinchen W, Yang L, 디지털 시어로그래피: 디지털 스펙클 패턴 전단 간섭계의 이론 및 응용 SPIE Press; 2003. p. 310.

[19] Rumsey M, Hurtado J, Hansche B, Simmermacher T, Carrie T, Gross E. 풍력 터빈 블레이드에서 레이저 도플러 진동계의 현장 적용. AIAA J. 1998;48:212-21.

[20] Castellini P, Martarelli M, Tomasini EP. 레이저 도플러 진동 측정: 기술의 요구에 부응하는 고급 솔루션 개발. Mech Syst 신호 프로세스 2006;20(6):1265-85.

[21] Davies SJ, Edwards C, Taylor GS, Palmer SB, 레이저 발생 초음파: 그 특성, 메커니즘 및 다양한 응용 분야. J Phys D: Appl Phys 1993;26(3):329-48.

[22] Scruby CB, Drain LE.드레인 LE. 레이저 초음파 : 기술 및 응용. 테일러 앤 프랜시스 그룹; 1990.

[23] Wagner J, Spicer, 스파이서 J. 레이저 초음파의 기술 평가.텍사스 연구소; 1998.

[24] Jeong H. 파동 전파 및 표면 파괴 균열과의 상호 작용을 위한 레이저 발생 초음파의 유한 요소 해석. J Mech Sci Technol 2005;19(5):1116-22.

[25] Dalton RP, Cawley P, Lowe MJS. 금속 항공기 동체 구조의 넓은 영역을 모니터링하기 위한 유도파의 potential. J Nondestr Eval 2001;20(1): 29-46.

[26] Edwards C, Taylor GS, Palmer SB. 펄스 TEA CO2레이저를 이용한 초음파 발생. J Phys D: Appl Phys 1989;22(9):1266-70.

[27] Hanna DC, Clarkson WA. 다이오드 펌프 레이저에 대한 검토: 레이저 및 응용 분야의 발전. New York: Taylor & Francis; 1999.

[28] Scheps R. 2002 레이저 다이오드 펌핑 고체 레이저 소개 SPIE Press p. 100.

[29] Silfvast WT. 레이저 기초. 2nd ed.캠브리지 대학 출판부; 2004.p. 642.

[30] Riedl MJ. 적외선 시스템을위한 광학 설계 기초(2판).SPIE Press; 2001.

[31]Chia CC, Lee JR, Shin HJ. 용접 섬유 음파 압전 센서와 레이저 초음파 미러 스캐너를 기반으로 한 hot 타겟 검사. Meas Sci Technol 2009;20(127003):8.

[32] Oshea DC. 현대 광학 설계의 요소. 와일리-인터사이언스; 1985.p. 402.

[33] Dilhan KL, David DL, Emmony C. Schlieren 레이저 생성 초음파의 이미징. Appl Phys Lett 2001;79(20):3356-7.

[34] Nam YH, Lee SS 스트로보 스코프 광탄성에 의한 고체 탄성파의 정량적 평가. J Sound Vib 2003;259(5):1199-207.

[35] Tsuyoshi M. 광탄성 이미징 프로세스에 의한 초음파 전파의 시각화 (일본어). Trans Visualization Soc Jpn 1988;118(70): 181-6.

[36] Hayashi T, Kawashima K, Sun Z, Rose JL, 반 분석적 유한 요소법에 의한 굴곡 모드 포커싱 분석. J Acoust Soc Am 2003;113(3): 1241-8.

[37] Yamawaki H, Saito T. 이방성을 이용한 초음파 전파의 수치 계산. NDT&E Int 2000;33(7):489-97.

[38] Michaels TE, Michaels JE. 접착 부품의 비접촉 초음파 검사에 음향 파장 이미징의 적용. Rev Quant Nondestr Eval 2006;25:1484-91.

[39] Staszewski WJ, Lee BC, Traynor R, lamb wave 및 3D 레이저 진동 측정을 사용한 금속 구조물의 피로 균열 감지. Meas Sci Technol 2007;18:727-39.

[40] Lee JR, Takatsubo J, Toyama N, Kang DH. 초음파 전파 이미징 시스템을 이용한 복잡한 곡선 구조물의 건전성 모니터링. Meas Sci Technol 2007;18:3816-24.