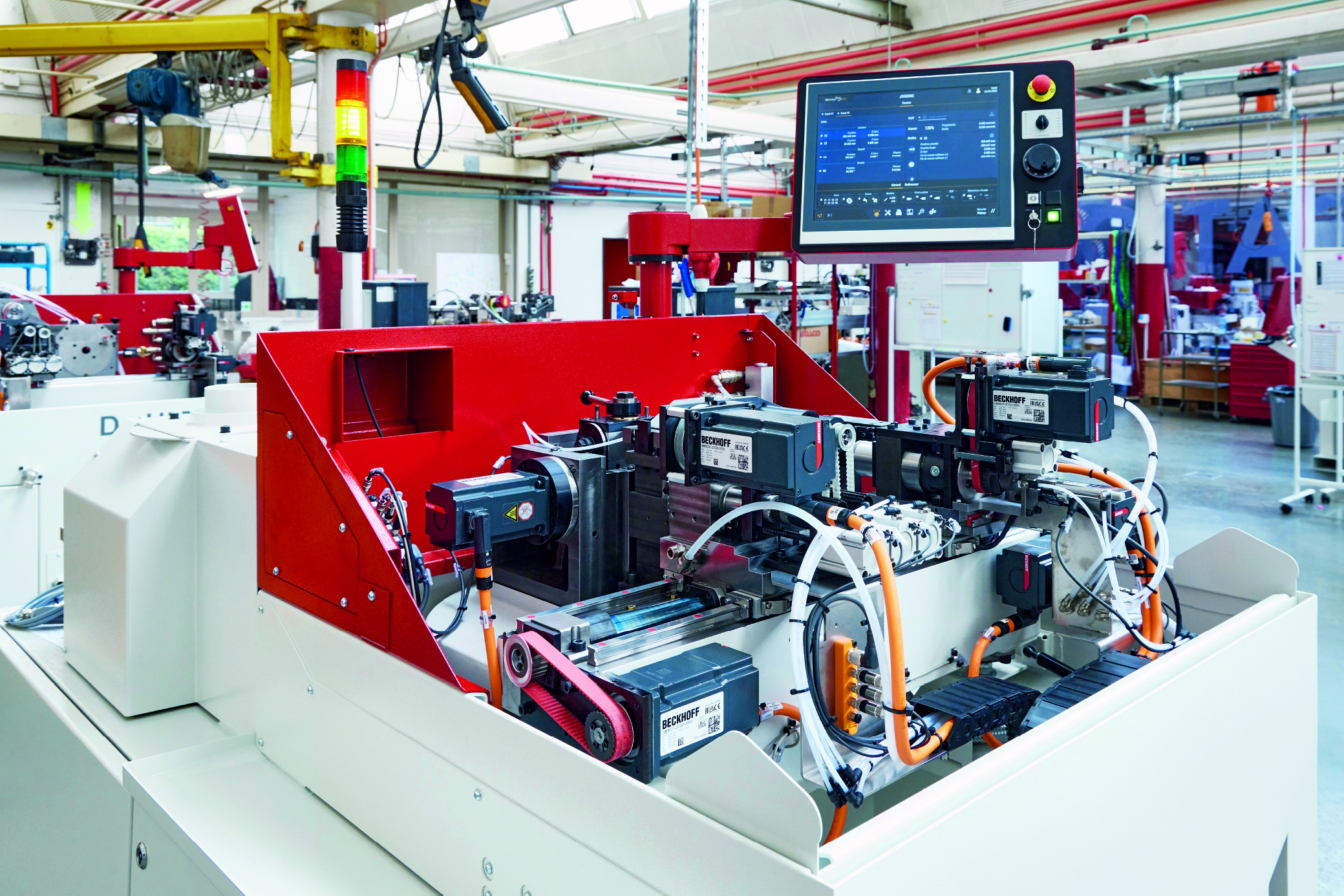

Esco는 모든 장비 시리즈에 Beckhoff 스위스 BSP인 Affolter가 개발한 TwinCAT CNC 기반 제어 솔루션을 사용한다. © Beckhoff

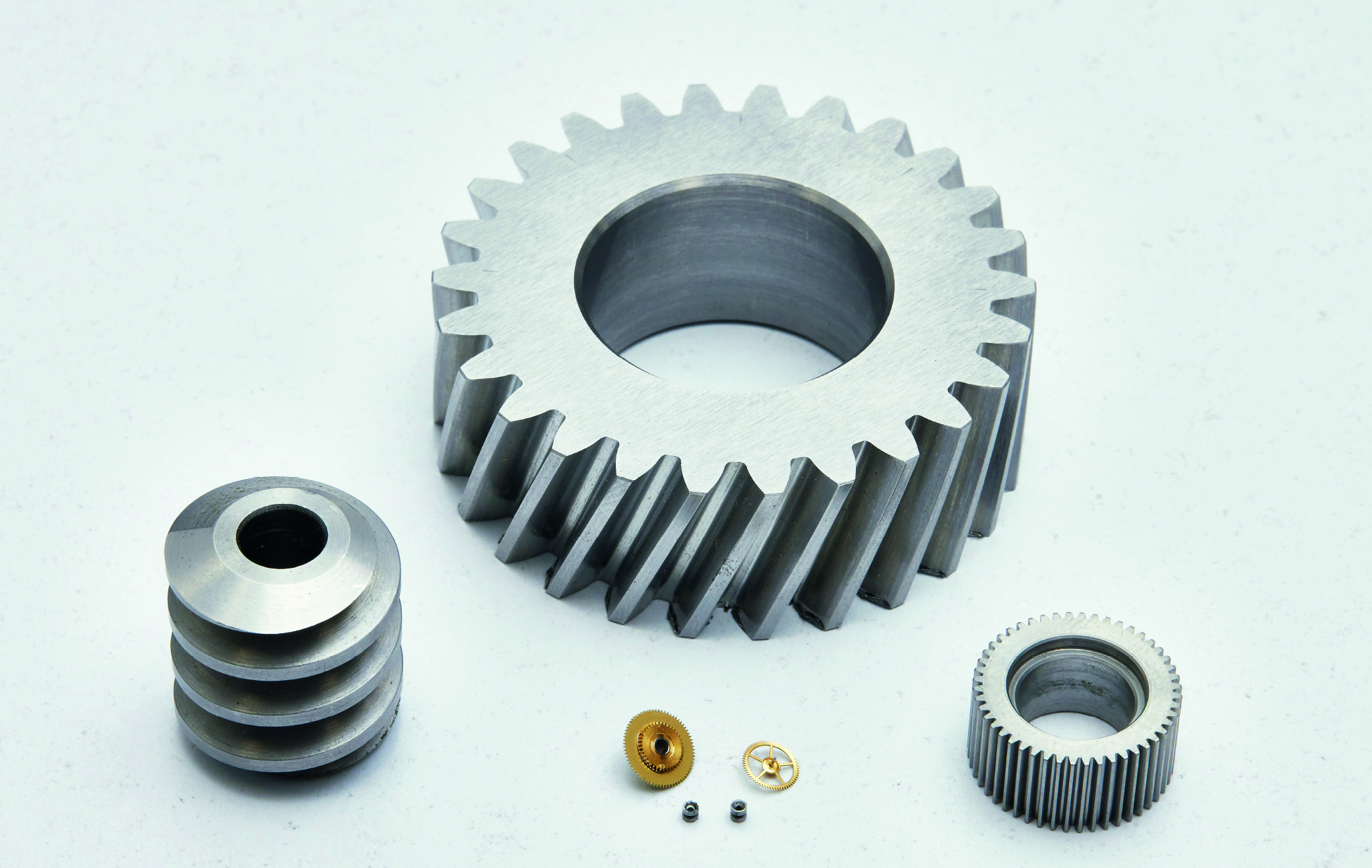

대형 부품을 정밀하게 생산하는 것은 쉬운 작업이 아니다. 그렇다면 시계 산업에 사용되는 기어, 나사, 커넥터 결합핀 등의 초소형 부품을 마이크로미터 수준의 정밀도로 대량 생산하는 것이 어떻게 가능할까? 스위스 기업인 Esco와 Affolter는 Beckhoff 의 TwinCATCNC 및 서보 드라이브 기술을 사용하여 CNC 장비에서 이러한 정밀도를 달성하는 데 성공했다.

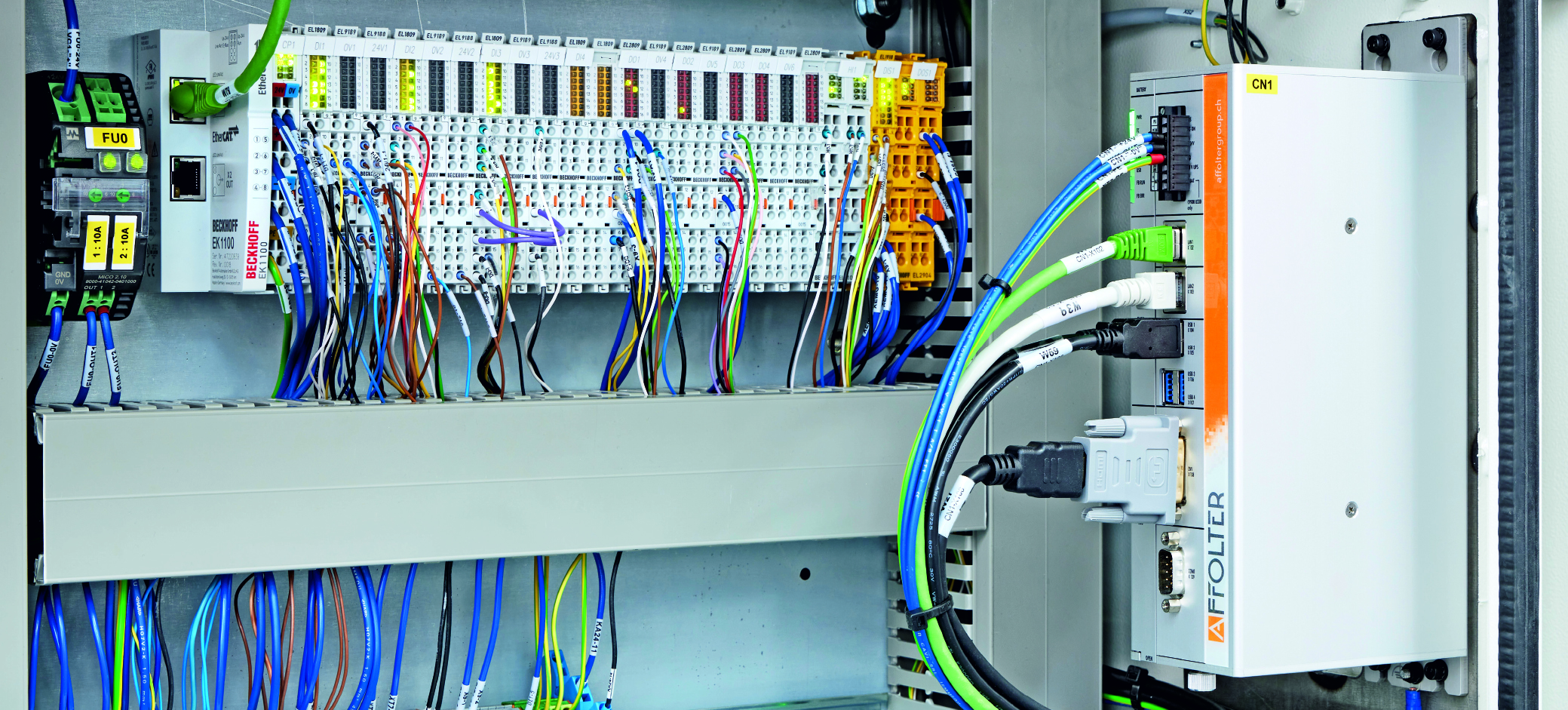

Esco는 공간을 절약하기 위해 장비 프레임 아래에 AX5000 서보 드라이브를 장착한다. © Beckhoff

Basel과 Geneva 지역 사이에 있는 Watch Valley에서는 시계 산업 및 미세 기계 가공 기술이 필요한 디바이스의 초소형 정밀 부품을 중심으로 수 세기에 걸쳐 발전해왔다. Les Geneveys-sur-Coffrane의 Esco SA 및 Malleray의 Affolter Group SA 등의 장비 제조업체는 이러한 발전을 이끌고 있는 핵심 기업 중 하나이다. 이들의 CNC 장비는 초소형 기어, 나사, 샤프트, 기타 부품을 최대한 정밀하게 제조하기 위해 사용된다. 실제로 이 기술은 스위스 시계의 우수한 정밀도를 구현하기 위한 기반을 다지는 역할을 수행했다.

Esco는 높은 정확도와 우수한 품질을 갖춘 부품을 중간량 및 대량으로 제조하는 선반 가공 전문기업이다. 선반 장비는 주요 공정인 터닝(turning) 공정 외에도 추가적인 가공 기능을 제공한다. 이를 통해 소형 장비에 사용되는 복잡한 부품을 생산할 수 있다.

선반 장치 제어: TwinCAT CNC를 실행하는 컨트롤 캐비닛 산업용 PC, C6920(오른쪽)과 EtherCAT 터미널 시스템(왼쪽), 최대 12개의 서보축 및 스핀들 제어가 가능하다. © Beckhoff

고정 재료 및 회전 툴

기존의 자동 선반 장비와는 달리 Esco의 장비는 고정 재료, 회전 툴이라는 개별 작동 원리가 특징이다. 이를 통해 Esco 장비는 중단 없이 완전 자동화된 프로세스로 링 또는 바 재료를 가공할 수 있다. Esco의 영업관리자인 Vincent Fankhauser은 다음과 같이 말한다. “공정 제품에 툴을 가까이 배치함으로써 생산 속도와 표면 품질 측면에서 다양한 이점을 얻을 수 있습니다” 정밀도와 짧은 가공 시간은 최대 12,000 rpm으로 회전하는 스핀들을 기반으로 한다.

Esco는 2020년 초반부터 Beckhoff의 TwinCAT 3를 사용하여 장비 자동화를 위해 PC 기반 제어를 적용하고 있다. Vincent Fankhauser는 다음과 같이 이야기한다. “이전 공급업체의 제어 및 드라이브 기술의 수명이 다했으며 다양한 시리즈에서 쉽게 구성할 수 있는 미래 지향적인 CNC 기술이 필요했습니다.”

이 시점에서 BSP(Beckhoff Solution Provider)인 Affolter가 등장한다. Affolter는 기어 호빙 장비를 자체적으로 제조하고, 계약 기반의 제조업체로서 시계 산업 및 기타 부문에서 약 350개 장비의 복잡한 부품을 생산한다. 전무이사인 Vincent Affolter는 다음과 같이 말한다. “Affolter는 장비용 제어 솔루션을 자체적으로 개발하여 전자 장비를 제조하는 것에 대해 항상 자부심을 가지고 있었습니다” 제어 시스템의 중심 요소는 FPGA였으며, 이는 마이크로 초 이내에 모든 병렬 축에 대한 설정점을 계산했다. 그러나, 전자 부품을 사용할 수 없게 되자 Affolter는 더 이상 제어 시스템을 유지하거나 IT 연결 장치 등의 추가적인 요구 사항을 통합할 수 없게 되었다. Affolter에게 다행스럽게도 PC 기술 성능이 빠르게 향상되고 있었다.

Affolter의 다양한 CNC 장비를 통해 매우 광범위한 기어를 제조할 수 있다. © Beckhoff

FPGA에서 개방형 제어 플랫폼으로의 전환

Vincent Affolter는 다음과 같이 이야기한다. “Affolter는 2016년에 제어 시스템 공급업체를 분석하면서 Beckhoff를 초기에 알게 되었고, PC 기반 제어를 테스트하기 시작했습니다” 그의 우선순위 중 하나는 자체적으로 하드웨어를 개발하지 않고 사내 혁신 기술의 유연성을 유지하는 것이었다. Beckhoff Switzerland 영업부의 Philippe Abt는 다음과 같은 말을 덧붙였다. "이는 Beckhoff의 개방형 제어 플랫폼을 통해 달성할 수 있습니다” PC 기반의 제어와 TwinCAT CNC는 Vincent Affolter가 그들의 자체 CNC 장비에 사용하고 Beckhoff 솔루션 제공업체인 Esco 등의 장비 제조업체가 사용하는 제어 플랫폼의 기반 역할을 한다.

CNC 솔루션을 Esco 장비에 적용하였을 때 CNC 작업 시 필요한 장비 주기로 인해 시간 낭비가 없기 때문에 PC 기반 제어에 대한 유연성을 확실히 확인할 수 있다. Philippe Abt는 다음과 같이 회상한다. “TwinCAT CNC의 모듈식 시스템 아키텍처를 바탕으로 장비를 구성함으로써 Esco가 원하는 짧은 주기를 달성할 수 있었습니다” 컴퓨팅 작업 시간을 줄이기 위해 필요하지 않은 기능은 모두 제거하였다. Vincent Affolter는 다음과 같이 이야기한다. “여기서 중요한 점은 처음부터 Beckhoff의 지원을 받았으며 Beckhoff와 함께 솔루션을 구현하는 데 성공했다는 것입니다. 이러한 업적은 결코 당연하게 여길 수 있는 일이 아닙니다”

다른 CNC 장비, 동일한 제어 코어: Affolter는 Beckhoff의 PC 기반 제어를 통해 자체 머시닝 센터에서 고속 스핀들 3개를 동기화한다. © Beckhoff

Beckhoff의 BSP인 Vincent Affolter, Esco 영업관리자 Vincent Fankhauser와 Beckhoff 직원 Philippe Abt(왼쪽에서 오른쪽 순서). © Beckhoff

모든 시리즈에 적합한 PC 기반 제어

TwinCAT 3 및 컨트롤 캐비닛 산업용 PC인 C6920을 기반으로 공동 조정된 제어 콘셉트는 모든 Esco 장비 시리즈에서 작동한다. 또한, 모든 CNC 장비를 PC 기반 제어로 장기적, 안정적인 마이그레이션을 위한 기반이 된다. Esco는 2020년부터 다양한 구성의 TwinCAT CNC 기반 제어 기술을 갖춘 약 150대의 장비를 납품해왔다. Vincent Fankhauser는 다음과 같이 이야기한다. “이제 더 우수한 유연성을 바탕으로 세이프티를 포함한 전체 포트폴리오에 필요한 컴퓨팅 성능과 드라이브 구성을 정확하게 조합할 수 있습니다” 예를 들어, Escomatic D6 Twin을 사용하면 제어 대상 서보 축이 12개, 계산 대상 CNC 채널이 3개가 있게 된다.

드라이브 기술(AX5000 서보 드라이브 및 AM8000 서보모터)의 OCT(One Cable Technology)의 경우 하나의 얇은 모터 케이블만 연결하면 되므로 컨트롤 캐비닛과 장비의 공간을 절약할 수 있다. 피드백 시스템의 신호 간섭 문제 역시 OCT로 전환한 이후 사라졌다.

Affolter와 Esco는 현재 툴 모니터링 및 인라인 품질 제어를 통합하는 작업을 진행 중이다. 이러한 로드맵에는 umati(범용 장비 기술 인터페이스) 및 OPC UA를 사용하여 CNC 장비를 MES 및 ERP 시스템에 연결하는 작업도 포함된다. 이러한 작업은 개방형 모듈식 제어 시스템인 PC 기반 제어를 사용한 또 다른 성공 사례가 될 것이다.

링크:

연락처:

Beckhoff Automation Co., Ltd

www.beckhoff.com