전기 모빌리티 애플리케이션을 위한 강력한 배터리는 고도로 자동화된 프로세스에서 제조된다. 다양한 측정 절차에 사용되는 수많은 센서들은 머신 및 플랜트를 효율적으로 제어할 수 있다. 페펄앤푹스(Pepperl+Fuchs)는 수십 년 동안 자동차 산업 및 전기 엔지니어링 분야에서 축적한 경험을 통해 단일 소스로 배터리 생산을 위한 모든 관련 측정 기기를 제공할 수 있다.

ENI90 속도 제어

로터리 인코더 ENI90

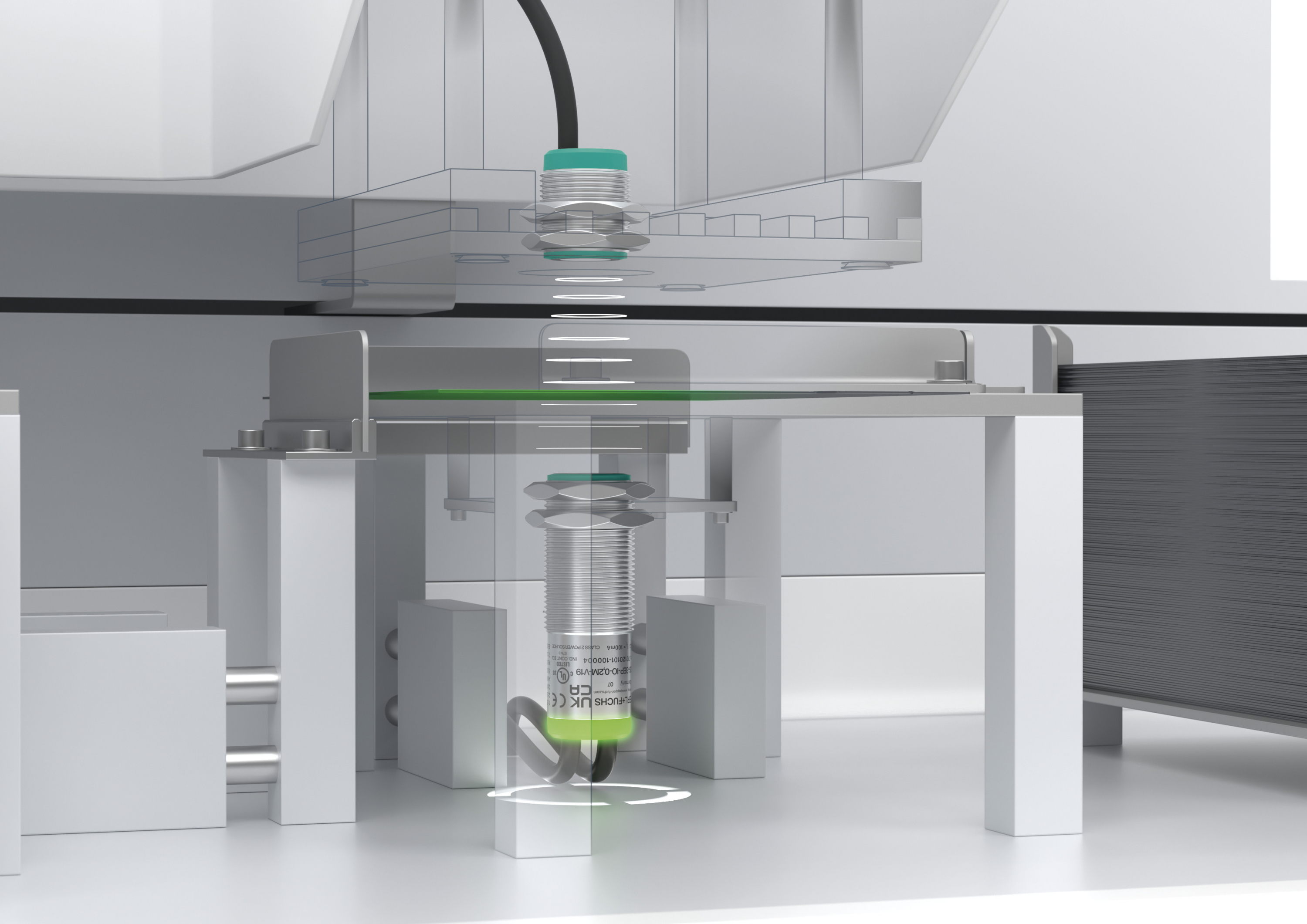

코팅된 포일은 리튬이온 배터리의 가장 중요한 원료이며, 생산 중 가공을 위해 대형 롤로 제공된다. 이 롤러의 풀림 속도는 고정밀 로터리 인코더를 이용해 측정된다. 감긴 길이와 재료의 재고는 이 속도를 이용해 계산할 수 있다. 또한 속도값은 재료 공급을 제어하고, 올바른 웹텐션을 설정하는데 사용할 수 있다. 내구성이 뛰어난 새로운 ENI90 로터리 인코더 시리즈는 이러한 작업에 매우 적합하다.

초음파 솔루션인 이중 시트 감지 UDC-18GS는 동일한 극성을 가진 레이어 두 장이 겹치는 것을 방지할 수 있다.

초음파 이중 시트 센서 M18

다음 단계는 생산되는 배터리에 적합한 포일 롤 조각을 펀칭하여 배터리 셀에 조립하는 것이다. 펀칭된 재료 공급은 UDC-18GS 시리즈와 같은 초음파 이중 시트 센서를 이용해 모니터링한다. 이 센서는 2개의 초음파 트랜스듀서가 장착되어 있으며, 센싱 범위에 있는 1장, 2장, 또는 0장의 시트까지 감지할 수 있다. 시트가 이중으로 잘못 적층된 경우, 프로세스를 적시에 중단시킬 수 있다. 이를 통해 동일한 극성을 가진 레이어 두 장이 겹쳐져 배터리 용량을 감소시키는 것을 방지할 수 있다. 초음파 솔루션을 이용하면, 재료의 주변 조건이나 광학적 특성으로부터 영향을 받지 않고 이중 시트를 감지할 수 있으며, 광택이 많은 필름의 경우에도 안정적으로 감지할 수 있다.

이중 시트 제어 기능을 각 적층 장치에 사용할 수 있다.

스마트러너 익스플로러 3D

포일 층을 결합하면 셀이 완성되고, 이 셀들을 서로 연결하면 최종 배터리가 만들어진다. 이 단계에서는 필요한 모든 셀이 실제로 사용 가능한 것이어야 하고, 지정된 그리드의 올바른 위치에 배치되어야 한다. 이를 확인하기 위해 스마트러너 익스플로러 3D(SmartRunner Explorer 3D) 센서는 정밀 3D 포인트 클라우드 이미지를 생성하여 실제 상황과 요구되는 위치가 일치되도록 해준다. 셀을 연결하는 프로세스 단계는 모든 셀들이 올바른 위치에 배치되었을 때만 시작된다.

스마트러너 3D 스테레오 및 ToF(Time-of-Flight)

페펄앤푹스의 센서는 수십년 동안 자동차 산업의 표준 장비 중 하나로 사용되어 왔다. 이는 전기 엔지니어링 분야의 공장 자동화에서도 마찬가지이며, 두 분야의 고객들은 독일 만하임에 본사를 둔 페펄앤푹스의 포괄적인 전문기술을 활용하고 있다. 페펄앤푹스는 고성능 전기 자동차 배터리 생산을 위한 입증된 광범위한 표준 장치 포트폴리오를 공급하고 있으며, 특정 애플리케이션을 위한 맞춤형 자동화 솔루션 또한 제공하고 있다.