IPMS(Fraunhofer Institute for Photonic Microsystems)는 DIVE 이미징 시스템과의 협력을 통해 자원 효율적인 반도체 제조에서 중요한 이정표를 달성했다.

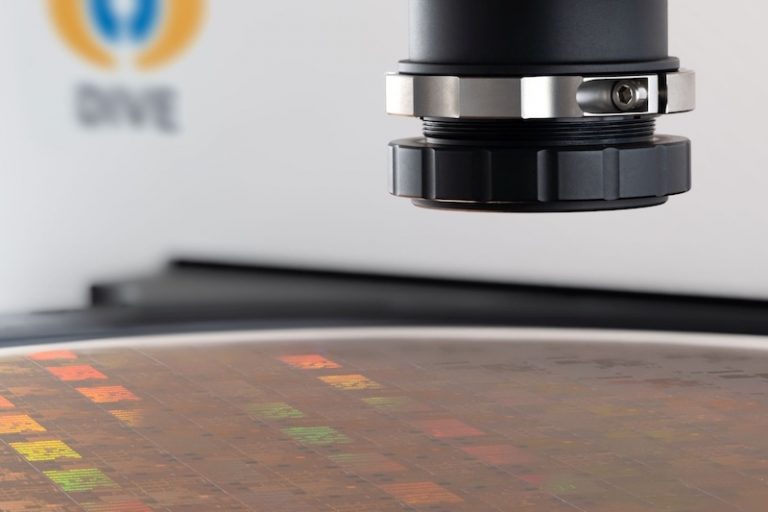

Fraunhofer( 프라운호퍼 ) IPMS 의 클린룸에 DIV가 광학 측정 시스템을 성공적으로 설치함으로써 웨이퍼생산 중 품질 관리에 필요한 노력이 크게 줄어들었다. 이 협력은 보다 지속 가능하고 효율적인 반도체 생산 프로세스를 위한 길을 열어준다.

반도체 제조에는 에칭, 증착 및 리소그래피를 포함한 최대 1,500개의 공정 단계가 포함된다. 구조의 복잡성으로 인해 완성된 웨이퍼는 결함이 거의 없어야 하며, 이를 위해서는 엄격한 품질 관리가 필요하다.

그 결과, 공정 단계의 최대 50%가 계측 전용으로 사용되고 매월 수천 개의 추가 제어 웨이퍼가 생산된다. 이를 위해서는 상당한 추가 재정 및 물질적 지출과 에너지 및 시간 자원이 필요하다.

‘NEST(New Screening Tool for Efficient Semiconductor Manufacturing)’ 프로젝트는 이 문제를 직접적으로 다루고 있다. 지난 1.5년 동안 DIVE는 Fraunhofer IPMS 및 Fraunhofer IZM과 함께 환경 잠재력 분석을 수행했다.

이 연구는 표적 검사 도구를 통해 제어 웨이퍼 사용량을 최소 25% 줄이는 동시에 매월 생산 중 118,000kg 이상의 CO₂ 배출량을 절약할 수 있음을 밝혔다.

DIVE의 솔루션은 더 깊은 웨이퍼 층에서도 결함을 식별할 수 있는 분광학과 이미징 기술의 혁신적인 조합을 사용한다.

분석은 28nm 제조 공정과 월 25,000개의 웨이퍼 시작을 기반으로 했다. 이 프로젝트는 FMD(Research Fab Microelectronics Germany)의 ‘녹색 ICT 공간’ 내에서 자금을 지원받았다.

CO₂ 절감 외에도 이 시스템은 제어 웨이퍼 생산에 사용되는 물과 화학 물질의 감소와 같은 추가적인 생태학적 이점을 제공한다.

또한, 계측 단계의 감소는 공구 용량을 확보하여 에너지 효율성을 향상시킨다. 공정 편차를 조기에 감지하면 생산 불량을 방지하고 전반적인 생산적인 웨이퍼 수율을 개선하여 경제적 이점도 얻을 수 있다.

Fraunhofer IPMS의 클린룸 환경에서 산업 즉시 사용 가능한 평가

DIVE 이미징 시스템은 광학 분광법의 이점과 이미징을 결합한 고급 검사 도구를 개발한다. DIVE VEpioneer는 클린룸 조건에서 작동하는 최초의 제품이다. 단 20초 만에 표면 특성, 오염 및 생산 사양과의 편차를 신속하게 평가한다.

AI 알고리즘의 통합으로 포괄적인 프로세스 제어가 가능해지면서 테스트 노력이 크게 줄어든다. DIVE의 초분광 이미징 시스템은 비파괴 웨이퍼 검사의 새로운 방법을 제공한다.

“프라운호퍼 IPMS의 지원으로 이 혁신적인 기술은 이제 표준화된 산업용 클린룸에서 사용할 수 있게 되어 반도체 공장의 생산성을 크게 높이고 비용을 절감할 수 있습니다”라고 프라운호퍼 IPMS의 R&D 매니저인 Martin Landgraf는 말한다.

프로젝트가 성공적으로 종료된 후에도 DIVE VEpioneer 시스템은 고객과 파트너를 위한 지속적인 웨이퍼 측정 및 평가를 위해 프라운호퍼 IPMS의 나노전자 기술 센터(CNT)에 남아 있을 것이다.

자동 데이터 전송을 위한 웨이퍼 처리 자동화 및 장비 통합을 통해 시스템을 개선하기 위한 추가 공동 프로젝트가 계획되어 있다.

PVA TePla AG가 DIVE 이미징 시스템을 인수함으로써 이 스타트업은 이제 특히 재료 및 계측 전문가의 전문 지식을 통해 평가 및 개발을 위한 새로운 기회를 얻게 되었다.