Fleischmann GmbH가 알루미늄 볼을 제조하는 조립 플랜트에 전기 전자 시스템을 공급했다. 산업용 컨트롤용 IO-Link를 처음 사용해 제어 캐비닛을 크게 줄였다. 이미지 제공: Fleischmann

Fleischmann GmbH가 알루미늄 볼을 제조하는 조립 플랜트에 전기 전자 시스템을 공급했다. 산업용 컨트롤용 IO-Link를 처음 사용해 제어 캐비닛을 크게 줄였다. 이미지 제공: Fleischmann

독일 장비 공급업체 Fleischmann GmbH가 보덴호 인근 알루미늄 조립 플랜트의 단일 프로젝트에 최초로 여러 혁신적인 자동화 솔루션을 적용했다. 예를 들면, IO-Link를 이용해 현장수준을 제어 수준에 연결했다. 고장 안전 소프트 PLC 하나로 모든 것을 모니터링하고 모든 구성, 프로그래밍, 시각화 및 안전 엔지니어링을 단일 플랫폼에서 수행했다.

“IO-Link로 많은 지점에서 진정한 부가 가치를 제공하는 자동화 솔루션을 쉽게 개발할 수 있습니다.” Cologne시와 Essen시 사이에 위치한 Langenfeld 소재 Fleischmann GmbH의 CEO인 Markus Berner는 이 시스템을 금속 조립 플랜트에서 사용한 첫 순간부터 이 사실을 알게 되었다. 제어 캐비닛만 해도 길이가 30% 짧아졌다. 지름 약 3mm의 철강 산업용 알루미늄 볼을 생산하는 플랜트의 전체 자동화 시스템이 각각 폭 1.2m인 캐비닛 9개에 들어가 있다.

보덴호의 플랜트에서는 폐 알루미늄 조각이 공급 시스템과 계량 장비를 통해 노 내로 운반된다. 2개의 경동식 크레이들의 도움으로 액체 알루미늄을 냉각된 회전반 체에 붓는다. 반 회전 만에 고체 볼이 생산되어 컨베이어 시스템을 통해 벙커에 저장된다. 고품질 알루미늄 제조의 부산물인 볼은 요구사항에 따라 트럭으로 사일로에서 치울 수 있다.

공간 절약 솔루션: IO-Link를 갖춘 콤팩트형 스타터

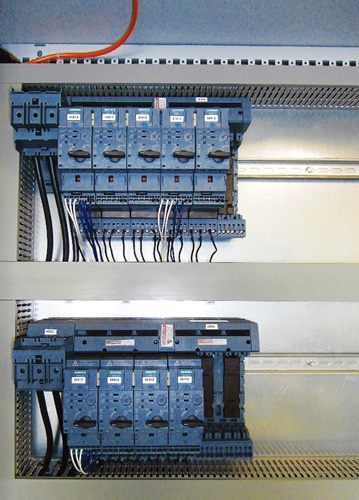

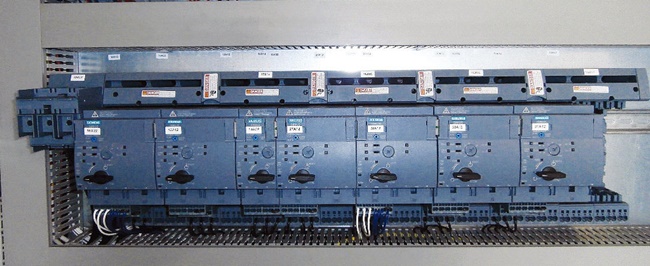

소중한 공간을 절약하기 위해 Fleischmann의 전문가들은 지멘스의 Sirius 3RA6 콤팩트형 스타터를 선택했다. Markus Berner의 설명이다. “이 디바이스는 콤팩트형 케이스 하나에 전자개폐기, 회로 차단기, 전자식 과부하 릴레이를 갖추고 있으며, 또한 중요 진단 정보도 제공합니다.” 모터 피더에 내장된 차단 및 모니터링 장비 덕분에 원래 필요했던 배선의 상당 부분이 필요 없으며, IO-Link에 의한 컨트롤러 연결로 설치와 시운전이 훨씬 쉬워진다. 이 모든 것을 고려하면 IO Link는 산업용 컨트롤과 제어 수준 간 통신에 알맞은 확실한 선택이었다.

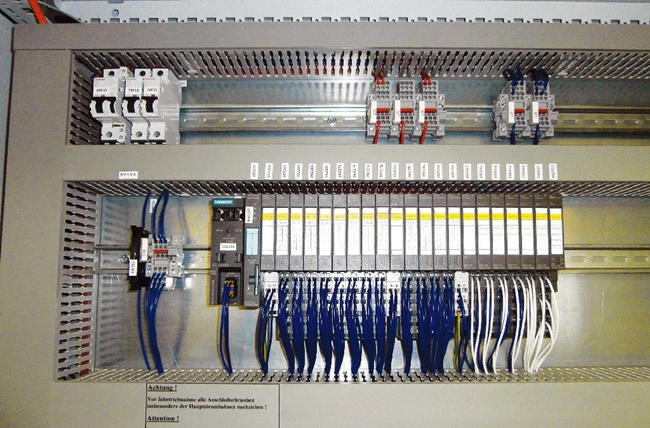

IO-Link를 통한 상위 수준 컨트롤러(실시간 활성화, 고장 안전 WinAC RTX F 소프트 PLC를 탑재한 Siemens의 Microbox PC IPC 427C)와의 간단한 통신을 이 용도에 적합한 최고의 솔루션으로 확인했다. 콤팩트형 스타터 최대 16대를 간단하게 ET 200S 분산형 I/O 스테이션에 추가 카드로 삽입하는 IO-Link 마스터에 연결할 수 있다. 분산형 I/O는 Profinet을 통해 컨트롤러에 연결된다. CEO인 Markus Berner는 이렇게 힘주어 말한다. “이 강력한 통신 버스는 반복적으로 그 가치를 입증했으며, 네트워크 설계와 관련해 원하는 수준의 자유도 제공합니다.”

컨트롤러에 장애가 있더라도 현장에서 IO-Link 활성 스위칭 디바이스를 수동으로 작동할 수 있다. 이 목적으로 조작 패널 옵션이 설계되었다. 또한 시운전을 용이하게 하며 ‘수동, 연속 및 조그 모드’ 기능을 사용하는 유지보수도 지원한다. 현장 유연성 극대화를 위해 오퍼레이터 패널도 제어 캐비닛의 전면부에 설치할 수 있다.

기계 운영자가 터치패널을 사용해 기계를 운영 또는 진단할 수 있도록 여기에 또 다른 WLAN을 추가로 설치했다. 이를 위해 원격 접속을 지원하는 스마트 서버를 HMI에 설치한다. 지멘스의 TP 1900 패널은 DSL 라우터를 통해 외부 세계와 동시에 연결할 수 있다. 이는 장애를 이메일과 문자 메시지를 통해 유지보수 담당자에게 직접 보고할 수 있는 추가 이점을 제공한다.

Fleischmann GmbH의 CEO Markus Berner: “IO-Link 통신의 장점 덕분에 많은 지점에서 공간을 절약하고 작업을 줄일 수 있었습니다.” 이미지 제공: Fleischmann

스위칭 디바이스의 간단한 컨트롤러 연결

콤팩트형 스타터로 구현된 20여 대의 직입 스타터와 정·역 스타터 외에도, 시스템에는 최신 세대의 다양한 IO-Link 활성 Sirius 3RT2 접촉기도 포함된다. 이러한 장비는 버너 제어 등에 안전 강화를 보장한다. 로 내 온도가 위험스러울 정도로 높아지면 열 공급을 차단한다. Markus Berner는 이렇게 설명한다. “내장 양방향 구동 접점 덕분에 3RT2 모터 접촉기는 직결합 릴레이를 사용하는 장치보다 스위칭이 더 안전합니다.”

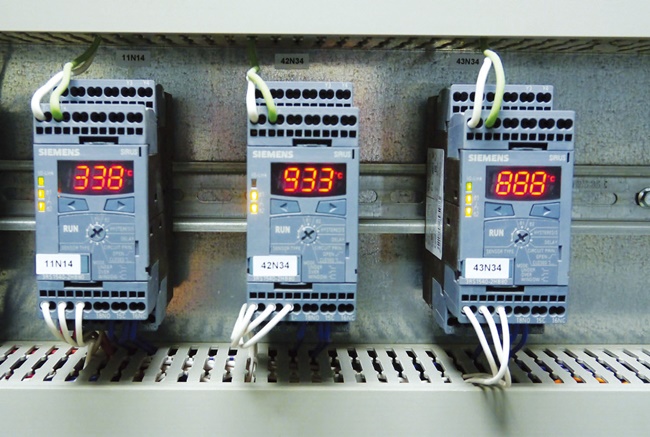

경동식 크레이들에 삽입되어 알루미늄을 계속 가열하는 버너에도 온도 모니터링 릴레이가 추가로 장착되어 있다. 지멘스의 이 3RS15 계열 디바이스는 안전 목적을 위한 추가 하드웨어 차단 시스템으로 사용된다. 모니터링 릴레이 하나는 로 내 배기가스 온도를 모니터링하고 다른 2개는 2개 경동식 크레이들 각각의 온도를 모니터링한다. 우수한 가격 대비 성능비뿐 아니라, CEO인 Markus Berner가 이들 디바이스를 선택한 또 다른 이유는 IO-Link를 통한 컨트롤러와의 간단한 통신 연결이었다. 이에 필요한 모든 것은 ET-200S I/O에 연결된 또 다른 IO-Link 마스터였다.

3RS15 온도 모니터링 릴레이와 같은 지능형 모니터링 릴레이 최대 4개를 ET200S의 각 플러그인 IO-Link 마스터에 연결할 수 있다. 따라서 모든 주기적 전송 데이터와 진단 데이터는 포인트 투 포인트 연결 및 IO-Link 마스터를 통해 컨트롤러에 전달된다. 다운로드할 수 있는 바로 사용 가능한 페이스플레이트가 플랜트 시각화를 지원한다.

지멘스의 Sirius 3RA6 컴팩트형 스타터를 IO-Link를 통해 컨트롤러에 연결할 수 있다. 스타터 최대 4대를 결합해 그룹을 형성함으로써 IO-Link 마스터의 채널 하나에 연결할 수 있어 배선 비용을 크게 절약한다. 이미지 제공: Fleischmann

유연한 전체 설계를 위한 분산형 I/O

분산형 I/O를 통한 현장 수준에서 플랜트 제어 수준으로의 시스템 설계가 여기서도 극히 실용적인 것으로 입증되었다. 시스템은 간단하고 명확할 뿐 아니라 극히 유연하다. IO-Link 마스터에 추가해 직접 저울에서 아날로그 신호를 처리할 수 있는 계량 설비 3대를 위한 확장 카드를 설치할 수 있다. 특수 Siwarex 케이블이 간섭이 극심한 이러한 환경에서도 아날로그 신호를 안정적으로 I/O 스테이션에 전송한다. 따라서 저울의 아날로그 값을 직접 컨트롤러에 표시할 수 있다. Markus Berner는 이렇게 말한다. “TIA(Totally Integrated Automation)에 따른 이러한 유형의 통합이 우리가 오늘날 자동화 전문가에게 기대하는 것입니다.”

지멘스는 하드웨어뿐 아니라 엔지니어링도 통합한다. ‘TIA Portal’ 엔지니어링 프레임워크로 제어 엔지니어링, 산업용 컨트롤, 구동 시스템, 안전 엔지니어링, 시각화를 모두 하나의 플랫폼에 구성하고 구현할 수 있다. “IO-Link 통신, IPC 컨트롤러와 함께 TIA Portal을 보덴호 프로젝트에 처음 사용했으며 이러한 시스템 경험은 정말 최고였습니다.”

4개 채널이 있는 IO-Link 마스터를 확장 모듈로 지멘스의 Simatic ET 200S 분산형 I/O에 연결할 수 있다. 각 채널은 최대 4대의 디바이스를 처리할 수 있어 카드당 최대 16대의 모터 스타터를 컨트롤러에 연결할 수 있다. 이미지 제공: Fleischmann

일상의 작업을 더 쉽게 만드는 엔지니어링 프레임워크

지멘스 전문가와 함께 작업하면서 Fleischmann의 기술 담당자는 단 하루 만에 IO-Link 사용을 위한 기본 프레임워크를 이해했다. 이 회사는 2011년부터 모든 제어 및 자동화 응용 분야에서 TIA Portal을 시간 절약 도구로 활용하고 있다. Markus Berner에게는 의심의 여지가 없다. “경쟁 환경에서 우리의 강점은 혁신력과 뛰어난 유연성인데, 두 가지 모두 고객들이 높이 평가하고 있습니다.”

바로 그것이 Langenfeld의 전문가들이 지멘스의 고장 안전 컨트롤러를 선택한 이유다. 플랜트 자체에는 ET 200S 계열의 고장 안전 입력 카드에 영구적으로 연결된 비상 정지 푸시버튼이 3개 밖에 없지만, PROFIsafe를 통한 안전 버스 솔루션이 있어 차후에 플랜트 제어 시스템에 접속 제어 기능과 라이트 어레이를 갖춘 제어함을 훨씬 신속하고 유연하게 구축할 수 있다. Markus Berner는 “첨단 자동화 시스템은 바로 이런 식으로 설계해야 합니다”라고 말한다.

IO-Link 통신을 통해 유연하게 배열된 직입 스타터와 정.역 스타터: 3RA6 디바이스는 전자개폐기, 회로 차단기, 전자식 과부하 릴레이를 한 케이스에 통합하며 현장 제어 패널을 사용해 작동할 수도 있다. 이미지 제공: Fleischmann

요약 : 차이를 만드는 첨단 통신

철강 산업용 소형 알루미늄 볼을 제조하는 조립 플랜트가 2013년 여름에 가동을 시작할 예정이다. 전기 장비 공급업체인 Fleischmann GmbH는 여러 혁신 솔루션에서 선택하면서 첨단성, 성능, 명확성 및 유연성을 동시에 갖춘 종합 시스템을 개발했다. 현장 디바이스와 플랜트 컨트롤러 간 통신을 위한 IO-Link가 한 가지 예이다. 이를 통해 콤팩트형 스타터, 접촉기 및 온도 모니터링 릴레이를 제어 개념으로 간단하게 통합할 수 있었다. 이와 함께 여러 디바이스가 같은 채널을 통해 소중한 진단 정보를 제공한다.

3RS15 온도 모니터링 릴레이와 같은 지능형 모니터링 릴레이 최대 4개를 ET-200S 스테이션에 연결할 수 있는 IO-Link 마스터에 연결할 수 있다. 이미지 제공: Fleischmann

제어 수준 역시, 산업용 PC, 실시간 활성 고장 안전 소프트 PLC, 특히 TIA Portal 엔지니어링 프레임워크와 함께, 전반적인 구성 단순화에 크게 기여했다. 여기에 프로그래밍, 확장 및 서비스와 관련된 유연성이 추가된다. Fleischmann의 CEO인 Markus Berner에게는 그러한 시스템 솔루션의 통합 수준은 매우 중요하다. 그는 이렇게 말한다. “우리는 항상 우리의 경쟁력과 고객의 경쟁력을 유지하기 위해 부가가치를 제공하는 특별한 무엇인가를 찾고자 합니다.”